نقش ملاحظات سبک وزن در قطعات خودرو ریخته گری آلیاژ روی طراحی سبک وزن به یک جهت مهم در توسعه قطعات خودرو تبدیل شده است و قطعات ریخته گری آلیاژ...

بیشتر بخوانیدوزن مکانیکی به دست آوردن قطعات ریخته گری

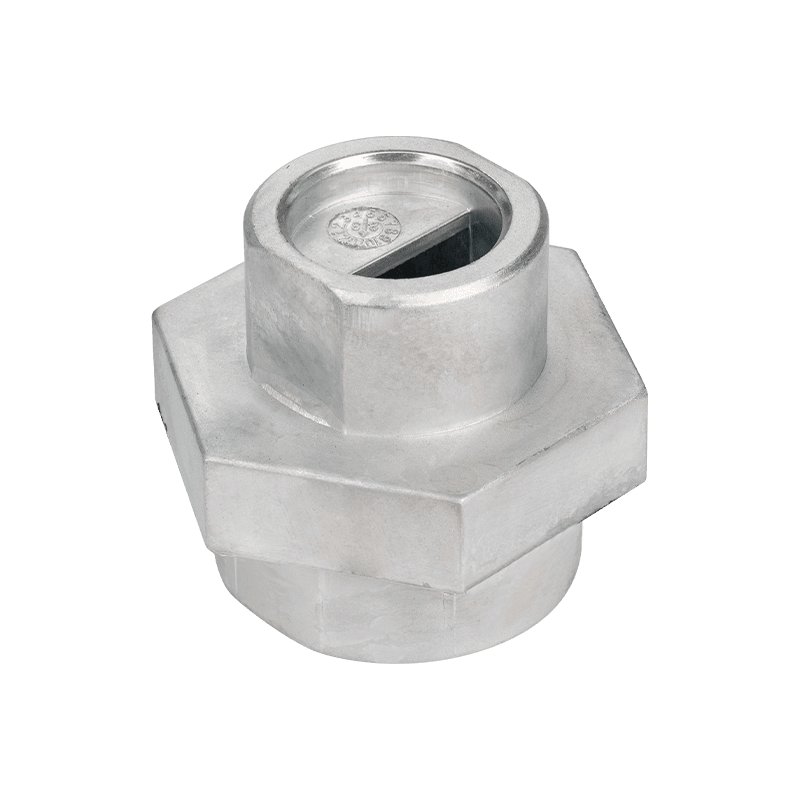

قطعات به دست آوردن وزن مکانیکی لوازم جانبی است که به طور خاص برای افزایش وزن تجهیزات مکانیکی استفاده می شود. آنها معمولاً از مواد با چگالی بالا مانند سرب ، تنگستن یا آهن ساخته می شوند تا جرم و ثبات اضافی را فراهم کنند. این قطعات به طور گسترده ای در مزارع خودرو ، هوافضا ، ساخت و ساز و تجهیزات صنعتی مورد استفاده قرار می گیرند.

عملکرد اصلی قطعات به دست آوردن وزن مکانیکی افزایش وزن کل تجهیزات است. در برخی از برنامه ها ، افزایش وزن تجهیزات می تواند ثبات و تعادل بهتری داشته باشد. به عنوان مثال ، در صنعت تولید خودرو ، قطعات افزایش وزن مکانیکی اغلب برای بهبود عملکرد کنترل و ثبات رانندگی وسیله نقلیه استفاده می شود. با افزایش وزن کل وسیله نقلیه ، برآمدگی ها و لرزش وسیله نقلیه هنگام رانندگی با سرعت زیاد یا مواجهه با جاده های ناهموار می تواند کاهش یابد و در نتیجه تجربه رانندگی و ایمنی را بهبود بخشید.

قطعات به دست آوردن وزن مکانیکی معمولاً با توجه به نیازهای مختلف قابل تنظیم هستند. با توجه به الزامات خاص تجهیزات ، می توان قطعات افزایش وزن مواد و اشکال مختلف را انتخاب کرد. به عنوان مثال ، برای برنامه هایی که نیاز به افزایش وزن با چگالی بالا دارند ، می توان قطعات افزایش وزن از موادی مانند سرب یا تنگستن را انتخاب کرد. برای افزایش وزن که به حجم بیشتری نیاز دارند ، می توان قطعات افزایش وزن از مواد مانند آهن را انتخاب کرد. علاوه بر این ، شکل و اندازه قطعات افزایش وزن نیز می تواند با توجه به نیازهای واقعی طراحی و سفارشی شود .

| 1. نقشه ها یا نمونه ها | نقشه ها یا نمونه ها را از مشتریان دریافت می کنیم. |

| 2. تأیید نقشه ها | ما نقشه های سه بعدی را با توجه به نقاشی ها یا نمونه های 2D مشتریان ترسیم خواهیم کرد و نقشه های سه بعدی را برای تأیید برای مشتریان ارسال می کنیم. |

| 3. | ما پس از تأیید مشتریان ، یا به طور مستقیم با توجه به نقاشی های سه بعدی مشتریان نقل خواهیم کرد. |

| 4. ساخت قالب/الگوی | ما پس از دریافت سفارشات قالب از مشتریان ، قالب یا پتن درست خواهیم کرد. |

| 5. ساخت نمونه | ما با استفاده از قالب ها نمونه های واقعی خواهیم ساخت و آنها را برای تأیید به مشتریان ارسال می کنیم. |

| 6. تولید انبوه | ما پس از دریافت تأیید و سفارشات مشتریان ، محصولات را تولید خواهیم کرد. |

| 7. بازرسی | ما محصولات را توسط بازرسان خود بازرسی خواهیم کرد یا از مشتریان می خواهیم که پس از اتمام ، با ما بازرسی کنند. |

| 8 | ما پس از دریافت نتیجه بازرسی و تأیید مشتریان ، کالاها را به مشتریان ارسال خواهیم کرد. |

| فرآیند: | 1) اکستروژن ریخته گری / پروفایل |

| 2) ماشینکاری: چرخش CNC ، فرز ، حفاری ، سنگ زنی ، استفاده مجدد و نخ | |

| 3) درمان سطح | |

| 4) بازرسی و بسته بندی | |

| مواد موجود: | 1) آلیاژهای آلومینیوم ریخته گری: ADDC10 ، ADC12 ، A360 ، A380 ، ZL110 ، ZL101 و غیره. |

| 2) اکستروژن پروفایل آلیاژهای آلومینیوم: 6061 ، 6063 | |

| 3) آلیاژهای زین ریخته گری: ZDC1 ، ZD2 ، Zamak 3 ، Zamak 5 ، Za8 ، ZL4-1 و غیره. | |

| تصفیه سطح: | صیقل |

| انفجار شات | |

| ماسهبازی | |

| روکش پودری | |

| بوی | |

| آبکاری | |

| انفعال | |

| پوشش الکترونیکی | |

| پوشش T | |

| و غیره | |

| تحمل: | /-0.01mm |

| وزن در هر واحد: | 0.01-5 کیلوگرم |

| سفارش زمان سرب: | 20-45 روز (با توجه به کمیت و پیچیدگی محصول 1 |

-

-

دقت ابعادی در ریخته گری سرب ریخته گری سرب به دلیل توانایی آن در دستیابی به دقت ابعادی بالا شناخته شده است، که در صنایعی که نیاز به هندسه و تناسب قطعات ثاب...

بیشتر بخوانید -

نمای کلی براکت های پروفیل آلومینیومی براکت های پروفیل آلومینیومی به دلیل سبک بودن، مقاومت در برابر خوردگی و سهولت نصب، اجزای پرکاربردی در کاربردهای مختلف ...

بیشتر بخوانید

هنگام تولید ریخته گری های مرموز با وزن مکانیکی ، چگونه می توان ضمن حفظ یا بهبود خصوصیات مکانیکی ، به هدف افزایش وزن رسید؟

هنگام تولید ریخته گری های مرده با وزن مکانیکی ، انتخاب مواد مناسب ، کلید اصلی اطمینان از نیاز محصول در ضمن حفظ یا بهبود خصوصیات مکانیکی است. ما باید چگالی مواد را در نظر بگیریم ، زیرا راه مستقیم برای افزایش وزن ، انتخاب ماده ای با چگالی بالاتر است. با این حال ، افزایش چگالی به سادگی ممکن است برای برآورده کردن تمام نیازهای عملکرد کافی نباشد ، بنابراین عواملی مانند قدرت ماده ، مقاومت در برابر خوردگی ، پایداری حرارتی و عملکرد پردازش نیز باید به طور جامع در نظر گرفته شود.

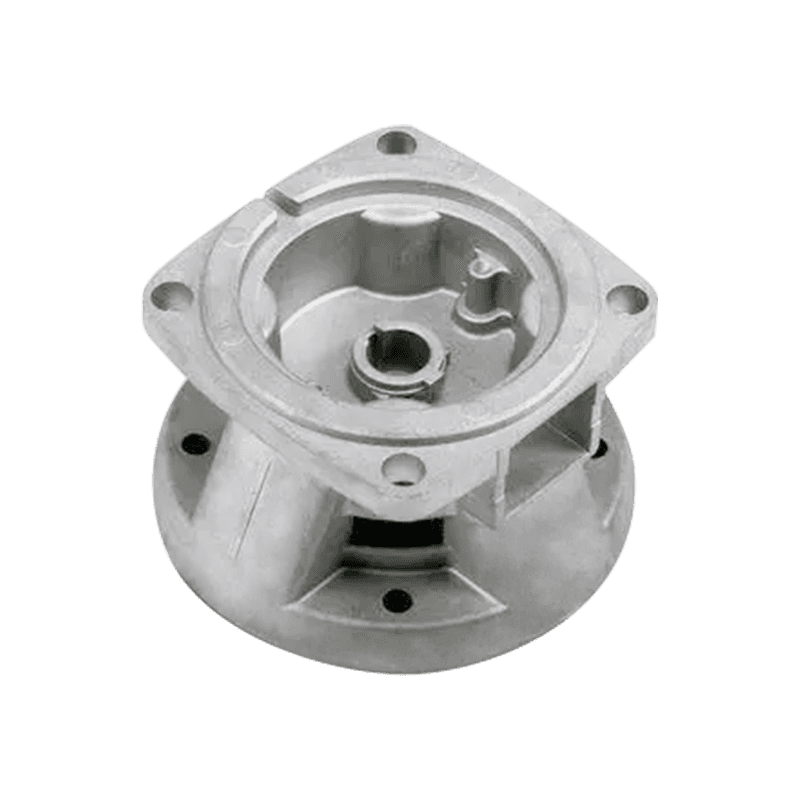

برای ریخته گری های مرموز با وزن مکانیکی ، مواد متداول شامل آلیاژهای آلومینیوم ، آلیاژهای روی ، آلیاژهای منیزیم و برخی از آلیاژهای مس است. این مواد دارای خواص ریخته گری و ماشینکاری خوبی هستند و می توانند مطابق سناریوهای مختلف کاربردی برای دستیابی به تعادل مورد نظر وزن و عملکرد تدوین شوند. به عنوان مثال ، برای قطعاتی که باید در برابر بارهای بزرگ مقاومت کنند ، آلیاژهای آلومینیومی با استحکام بالا یا آلیاژهای مس انتخاب می شوند و می توان قدرت آنها را از طریق فرآیندی مانند عملیات حرارتی بهبود بخشید. برای قطعاتی که به مقاومت در برابر خوردگی نیاز دارند ، مواد مقاوم در برابر خوردگی با عناصر خاص آلیاژ اضافه شده می توانند انتخاب شوند.

به منظور کاهش هزینه ها در حالی که نیازهای وزن را برآورده می کند ، مواد کامپوزیت یا ساختارهای مواد چند لایه نیز می توانند در نظر گرفته شوند. از طریق انتخاب معقول و طراحی ساختاری ، می توان به بهبود مضاعف در وزن و عملکرد ریخته گری های مجهز به وزن مکانیکی بدون افزایش هزینه های زیاد دست یافت.

در فرآیند ریخته گری مرده ، چگونه می توان پارامترهای فرآیند را برای کنترل دقت وزن و کیفیت داخلی ریخته گری های مجهز به وزن مکانیکی بهینه کرد؟

در فرآیند ریخته گری مرده ، بهینه سازی پارامترهای فرآیند وسیله ای مهم برای کنترل دقت وزن و کیفیت داخلی است ریخته گری های مجهز به وزن مکانیکی بشر فرآیند ریخته گری مرده شامل پارامترهای مهم مختلفی از جمله ریختن دما ، ریختن سرعت ، فشار ، زمان نگه داشتن و دمای قالب است که به طور مستقیم بر کیفیت قالب گیری ، دقت وزن و ساختار داخلی ریخته گری تأثیر می گذارد.

برای دستیابی به کنترل دقیق وزن و ساختار داخلی با کیفیت بالا ، ابتدا برای تعیین دمای مناسب و دمای قالب لازم است. دمای بیش از حد زیاد باعث می شود مایع فلزی بیش از حد روان باشد و به راحتی می توان نقص هایی مانند حفره های انقباض و انقباض را تولید کرد. در حالی که دمای ریختن خیلی کم بر ظرفیت پر کردن مایع فلزی و چگالی ریخته گری تأثیر می گذارد. دمای قالب بر سرعت خنک کننده و فرآیند تبلور ریخته گری تأثیر می گذارد و سپس بر ساختار و عملکرد داخلی آن تأثیر می گذارد.

ریختن خیلی سریع ممکن است باعث شود فلز مذاب در قالب تأثیر بگذارد و در نتیجه پاشیدن و ورود هوا ایجاد شود و بر کیفیت سطح و کیفیت داخلی ریخته گری تأثیر بگذارد. ریختن خیلی آهسته ممکن است باعث عدم وجود سیالیت کافی از فلز مذاب شود و بر یکپارچگی و دقت وزن ریخته گری تأثیر بگذارد. فشار به طور مستقیم بر ظرفیت پر کردن فلز مذاب و چگالی ریخته گری تأثیر می گذارد. فشار بیش از حد ممکن است باعث آسیب به قالب یا تغییر شکل ریخته گری شود ، در حالی که فشار بیش از حد ممکن است باعث نقصی مانند منافذ و کوچک شدن داخل ریخته گری شود.

کنترل زمان برگزاری نیز بسیار مهم است. زمان نگهدارنده کافی ممکن است باعث تقویت ناقص در داخل ریخته گری شود و در نتیجه نقصی مانند حفره های کوچک شدن و انقباض ایجاد شود. در حالی که زمان نگه داشتن بیش از حد ممکن است چرخه تولید و هزینه را افزایش دهد. بنابراین ، لازم است زمان نگه داشتن بهینه از طریق آزمایشات و بهینه سازی بر اساس شرایط خاص و فرآیند تعیین شود .

آیا به محصولات ما علاقه دارید

نام و آدرس ایمیل خود را بگذارید تا سریعاً قیمت ها و جزئیات ما را بدست آورید.