آیا فرآیندهای اکستروژن و ماشینکاری آلومینیوم می توانند سطح صاف، بدون خش و بدون ناخالصی را بر روی پروفیل های آلومینیومی تضمین کنند؟

05-02-2026مقدمه ای بر فرآیندهای اکستروژن و ماشینکاری آلومینیوم

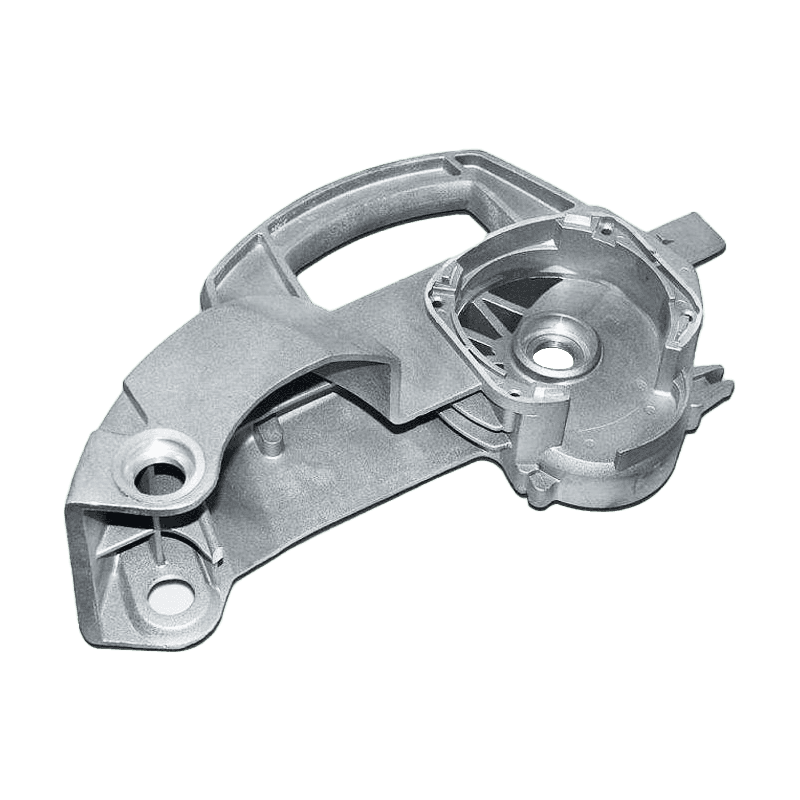

اکستروژن و ماشینکاری آلومینیوم تکنیک هایی به طور گسترده در ساخت پروفیل های آلومینیومی استفاده می شود. این فرآیندها برای تولید قطعات آلومینیومی که در صنایع مختلف از جمله ساختمان سازی، خودروسازی، هوافضا و الکترونیک مورد استفاده قرار می گیرند، ضروری هستند. اکستروژن آلومینیوم شامل فشار دادن آلومینیوم گرم شده از طریق قالب برای ایجاد پروفیل هایی با اشکال خاص است، در حالی که ماشینکاری شامل حذف مواد از آلومینیوم اکسترود شده برای دستیابی به ابعاد و کیفیت سطح مورد نظر است. یک هدف مشترک در این فرآیندها تولید پروفیل های آلومینیومی صاف، بدون خش و عاری از ناخالصی است، زیرا این کیفیت ها اغلب برای اهداف کاربردی و زیبایی شناختی بسیار مهم هستند. با این حال، دستیابی به این ویژگی ها مستلزم بررسی دقیق چندین عامل است و همیشه تضمین نمی شود که فرآیندهای اکستروژن و ماشین کاری به طور مداوم سطوح بی عیب و نقصی را تولید کنند.

فرآیند اکستروژن آلومینیوم و تاثیر آن بر کیفیت سطح

اکستروژن آلومینیوم شامل فشار دادن یک شمش آلومینیوم از طریق قالب است که آلومینیوم را به یک پروفیل دلخواه تبدیل می کند. خود این فرآیند می تواند بر کیفیت سطح محصول نهایی تأثیر بگذارد. در حین اکستروژن، آلومینیوم در معرض دماهای بالا و نیروهای مکانیکی قرار می گیرد که باعث می شود آن را از طریق قالب جاری کند. کیفیت اکستروژن بسته به عوامل مختلفی از جمله دمای بیلت، فشار اعمال شده در حین اکستروژن و وضعیت خود قالب می تواند متفاوت باشد.

یکی از چالشهای موجود در اکستروژن آلومینیوم، پتانسیل ایجاد عیوب سطحی مانند علائم قالب، اکسیداسیون سطح یا تغییرات جزئی در ضخامت است. دما و سرعتی که اکستروژن در آن انجام می شود نقش مهمی در صاف بودن سطح دارد. اگر آلومینیوم خیلی داغ باشد یا فرآیند اکستروژن خیلی سریع باشد، میتواند منجر به جریان ناهموار و ایجاد زبری یا رگههایی روی سطح شود. علاوه بر این، زمانی که آلومینیوم در دمای بالا با هوا تماس پیدا میکند، اکسیداسیون میتواند رخ دهد که منجر به رنگآمیزی یا کدر شدن آن میشود. در حالی که این مسائل را می توان از طریق کنترل دقیق پارامترهای فرآیند به حداقل رساند، تضمین یک سطح کاملاً صاف و بدون خش در همه موارد بدون درمان اضافی دشوار است.

فرآیندهای ماشینکاری و نقش آنها در پایان سطح

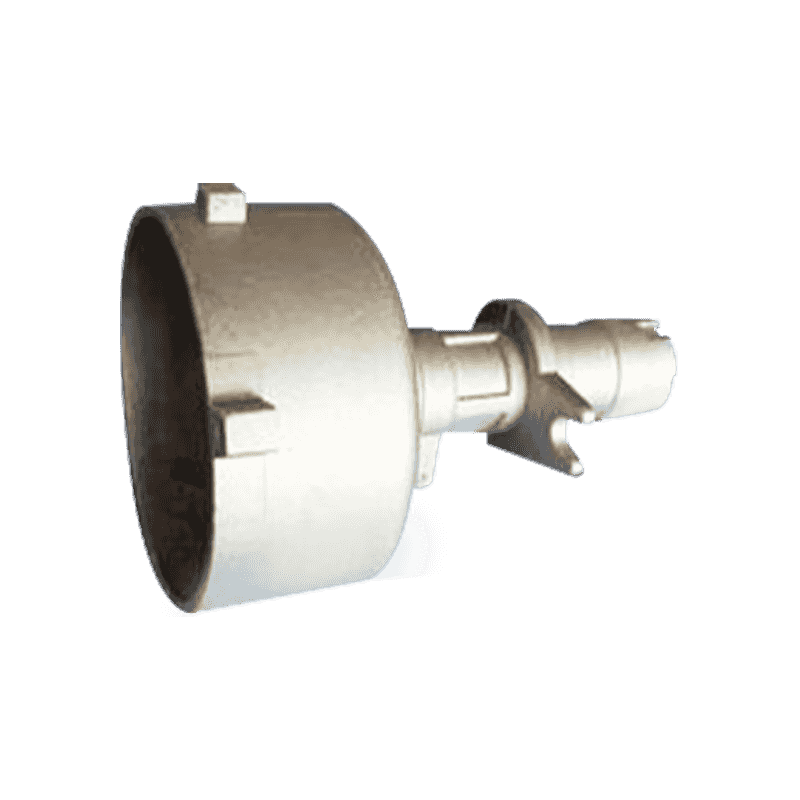

فرآیندهای ماشینکاری، مانند آسیاب، تراشکاری، و سنگ زنی، اغلب پس از اکستروژن برای پالایش پروفیل های آلومینیومی و دستیابی به ابعاد دقیق و پرداخت سطح استفاده می شود. ماشین کاری به ویژه زمانی که به تلرانس های محکم یا سطوح صاف نیاز است اهمیت دارد. بسته به نیازهای خاص، می توان از ماشین کاری برای حذف مواد اضافی، صاف کردن لبه های ناهموار یا بهبود پوشش سطح پروفیل آلومینیومی استفاده کرد.

در حالی که ماشینکاری می تواند کیفیت سطح را به میزان قابل توجهی بهبود بخشد، همیشه تضمینی نیست که نتیجه کاملا صاف و بدون خش باشد. کیفیت فرآیند ماشینکاری به عوامل مختلفی از جمله نوع ماشینکاری مورد استفاده، وضعیت ابزار برش، سرعت و نرخ تغذیه و روانکاری اعمال شده در طول فرآیند بستگی دارد. به عنوان مثال، ماشینکاری با سرعت بالا میتواند گرما ایجاد کند، که ممکن است روی سطح آلومینیوم تأثیر بگذارد و باعث ایجاد اعوجاج یا علائم جزئی شود. به طور مشابه، ابزارهای برش کسل کننده یا فرسوده می توانند منجر به عیوب سطحی مانند خراش یا ناهمواری شوند که حتی پس از پرداخت نیز به سختی از بین می روند.

چالش های دستیابی به سطحی بدون خش

یکی از رایج ترین نگرانی ها در فرآیندهای اکستروژن و ماشینکاری، احتمال ایجاد خراش روی سطح آلومینیوم است. خراش ها می توانند در اثر عوامل مختلفی از جمله جابجایی نامناسب، سایش ابزار و آلودگی در طول فرآیند تولید ایجاد شوند. در حین اکستروژن، آلومینیوم ممکن است با قالب یا سطوح دیگر در تماس باشد که می تواند آثاری بر روی سطح بگذارد. حتی پس از ماشینکاری، اگر آلومینیوم به دقت کار نشود یا اگر ذرات ساینده در محیط وجود داشته باشد، ممکن است خراش ایجاد شود.

خراش ها به خصوص مشکل ساز هستند زیرا می توانند هم کیفیت زیبایی و هم عملکرد پروفیل آلومینیوم را تحت تأثیر قرار دهند. در برخی موارد، خراش ممکن است زیبایی باشد و بر عملکرد کلی قطعه تاثیری نداشته باشد. با این حال، در برنامههایی که ظاهر مهم است، مانند پرداختهای معماری یا محصولات مصرفی، خط و خش میتواند یک مسئله مهم باشد. برای جلوگیری از خراشیدگی، سازندگان اغلب اقدامات احتیاطی بیشتری را در حین جابجایی انجام میدهند، از پوششهای محافظ استفاده میکنند یا فرآیندهای تکمیلی تکمیلی مانند پرداخت یا آنودایز را برای بهبود یکپارچگی سطح و به حداقل رساندن خطر آسیب اعمال میکنند.

سطوح بدون ناخالصی و خطرات آلودگی

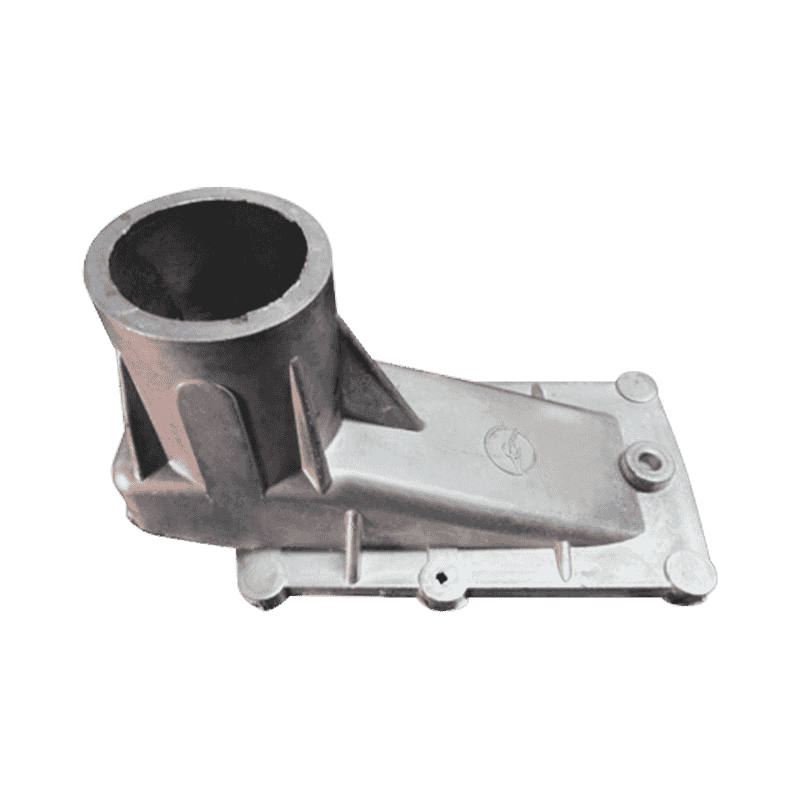

یکی دیگر از نکات مهم هنگام کار با پروفیل های آلومینیومی، اطمینان از عاری بودن سطح از ناخالصی ها است. ناخالصی ها می توانند از منابع مختلفی از جمله آلودگی ناشی از روان کننده ها، گرد و غبار، کثیفی یا حتی مواد باقیمانده از فرآیندهای قبلی به دست آیند. وجود ناخالصیها روی سطح آلومینیوم میتواند در عملیاتهای بعدی مانند رنگآمیزی، پوشش دهی یا آنودایز کردن اختلال ایجاد کند و همچنین میتواند بر عملکرد آلومینیوم در کاربردهای خاص تأثیر منفی بگذارد.

در طول فرآیند اکستروژن، آلومینیوم ممکن است ناخالصیها را از قالب یا محیط جذب کند، به خصوص اگر فرآیند به درستی کنترل نشود. استفاده از مواد با کیفیت بالا و حفظ محیط تولید تمیز برای به حداقل رساندن خطر آلودگی ضروری است. به طور مشابه، در طول ماشینکاری، ناخالصی ها می توانند توسط ابزارهای برش، خنک کننده یا جابجایی مواد وارد شوند. تمیز کردن و بازرسی منظم ماشین آلات و همچنین استفاده از روان کننده ها و خنک کننده های مناسب برای جلوگیری از ورود آلاینده هایی که می تواند بر کیفیت سطح پروفیل های آلومینیومی تأثیر بگذارد ضروری است.

درمان های پس از پردازش برای بهبود کیفیت سطح

برای رسیدگی به چالشهای دستیابی به سطحی صاف، بدون خش و بدون ناخالصی روی پروفیلهای آلومینیومی، تولیدکنندگان اغلب به روشهای مختلف پس از پردازش متکی هستند. این درمانها میتوانند به بهبود سطح و اصلاح هر گونه نقصی که ممکن است در حین اکستروژن یا ماشینکاری رخ داده باشد، کمک کند.

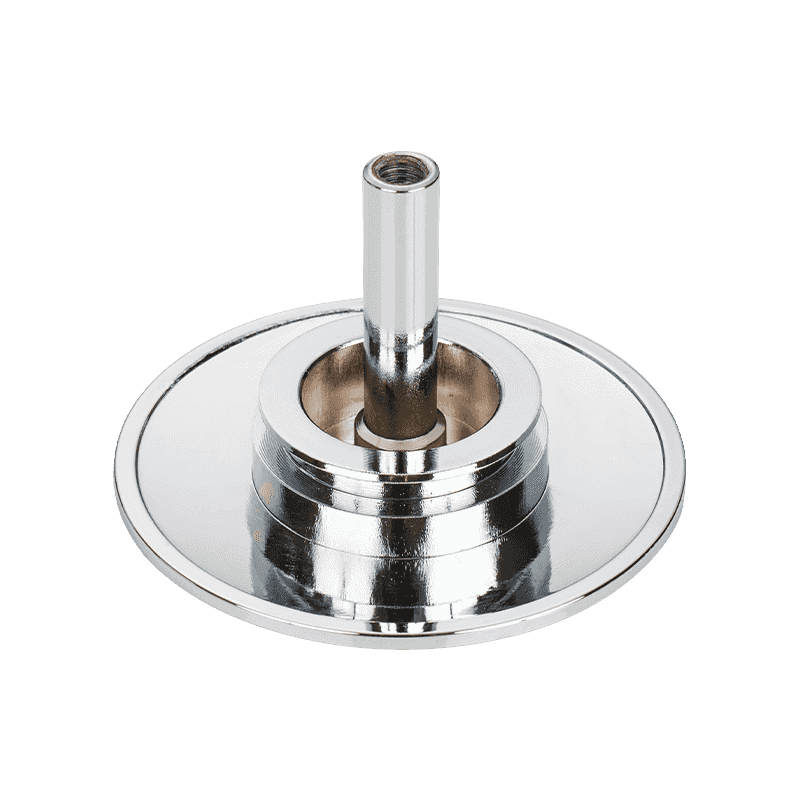

یکی از روشهای متداول پس از پردازش، پولیش است که میتواند به صاف کردن زبری سطح و حذف هرگونه خراش قابل مشاهده کمک کند. پولیش معمولاً با استفاده از مواد ساینده یا ماشین های تخصصی انجام می شود که سطح را تا سطح بالایی از صافی صاف می کنند. با این حال، پولیش ممکن است نتواند خراش ها یا عیوب عمیق را از بین ببرد و ممکن است برای همه انواع پروفیل های آلومینیومی مناسب نباشد.

آنودایز کردن یکی دیگر از درمان های پس از پردازش است که می تواند ظاهر و دوام پروفیل های آلومینیومی را بهبود بخشد. آندایزینگ شامل تبدیل الکتروشیمیایی سطح آلومینیوم به یک لایه اکسید ضخیم است که سطح صاف و یکنواختی را فراهم می کند که در برابر خراش و خوردگی مقاوم است. آنودایز کردن همچنین می تواند با ایجاد یک لایه تمیز و یکنواخت به حذف ناخالصی ها از سطح کمک کند. این فرآیند نه تنها کیفیت سطح را بهبود می بخشد، بلکه محافظت بیشتری در برابر سایش و پارگی می افزاید.

محدودیت در تضمین سطحی بی عیب و نقص

در حالی که عملیات اکستروژن، ماشین کاری و پس از پردازش می تواند کیفیت سطح پروفیل های آلومینیومی را به طور قابل توجهی بهبود بخشد، مهم است که درک کنیم که دستیابی به سطحی کاملاً صاف، بدون خش و بدون ناخالصی ممکن است همیشه تضمین نشود. محدودیتهای ذاتی در فرآیند تولید وجود دارد که میتواند رفع تمام عیوب را دشوار کند. عواملی مانند خواص مواد، شرایط محیطی و دقت ماشین آلات همگی به کیفیت نهایی سطح کمک می کنند. بهعلاوه، حتی با فناوریها و درمانهای پیشرفته، ممکن است نقصهای کوچک باقی بماند، بهویژه در تولید در مقیاس بزرگ که سازگاری هزاران قطعه میتواند چالش برانگیز باشد.

تولیدکنندگان معمولاً بسته به کاربرد مورد نظر پروفیل آلومینیوم، محدودیت های قابل قبولی را برای کیفیت سطح تعیین می کنند. به عنوان مثال، قطعاتی که در کاربردهای سازهای مورد استفاده قرار میگیرند ممکن است استانداردهای کیفیت سطحی ملایمتری در مقایسه با مواردی که برای مصرفکنندگان قابل مشاهده هستند، داشته باشند. در صنایع با دقت بالا، مانند هوافضا یا الکترونیک، الزامات پرداخت سطح ممکن است بسیار سختگیرانهتر باشد و اقدامات بیشتری برای اطمینان از مطابقت پروفیلها با استانداردهای لازم انجام شود.

کنترل کیفیت و نظارت در فرآیند تولید

برای اطمینان از اینکه پروفیل های آلومینیومی استانداردهای کیفیت سطح مورد نظر را برآورده می کنند، تولید کنندگان اغلب اقدامات کنترل کیفیت دقیق را در سراسر فرآیندهای اکستروژن و ماشینکاری اجرا می کنند. این شامل بازرسی منظم مواد خام، نظارت بر پارامترهای فرآیند مانند دما و فشار، و آزمایش زبری سطح در حین فرآیند است. سیستمها و حسگرهای خودکار گاهی اوقات برای تشخیص عیوب سطح در زمان واقعی استفاده میشوند که امکان اقدامات اصلاحی فوری را فراهم میکنند.

علاوه بر نظارت در حین فرآیند، بازرسی و آزمایش نهایی برای اطمینان از اینکه پروفیل های آلومینیومی تمام شده مطابق با مشخصات مورد نیاز هستند، ضروری است. کیفیت سطح را می توان با استفاده از روش های مختلف از جمله بازرسی بصری، پروفیلومتری سطح و تست اولتراسونیک ارزیابی کرد. این تکنیک ها به شناسایی هرگونه نقص، مانند خراش، گودال یا آلودگی کمک می کند و اطمینان حاصل می کند که پروفیل ها استانداردهای لازم را برای کاربردهای مورد نظر خود دارند.

دستیابی به پروفیل های آلومینیومی صاف و بدون نقص

در حالی که فرآیندهای اکستروژن و ماشینکاری آلومینیوم در تولید پروفیل های با کیفیت بالا موثر هستند، دستیابی به سطحی کاملاً صاف، بدون خش و بدون ناخالصی همیشه تضمین نمی شود. عوامل مختلفی از جمله خواص مواد، کنترل فرآیند و جابجایی، می توانند بر کیفیت سطح نهایی تأثیر بگذارند. با این حال، از طریق طراحی دقیق، کنترل کیفیت، و استفاده از عملیات پس از پردازش مانند پرداخت و آنودایز، تولید کنندگان می توانند به طور قابل توجهی سطح پروفیل های آلومینیومی را بهبود بخشند. در نهایت، موفقیت این فرآیندها بستگی به الزامات خاص برنامه و سطح کیفیتی دارد که می توان از طریق تکنیک های مختلف ساخت و تکمیل به دست آورد.

آیا به محصولات ما علاقه دارید

نام و آدرس ایمیل خود را بگذارید تا سریعاً قیمت ها و جزئیات ما را بدست آورید.