آیا ریخته گری روی برای تولید قطعات با اشکال پیچیده مناسب است؟

22-01-2026مقدمه ای بر ریخته گری روی

ریخته گری روی یک فرآیند تولید پرکاربرد برای تولید قطعاتی است که به دقت بالا، اشکال پیچیده و استحکام نیاز دارند. این شامل وارد کردن آلیاژ روی مذاب به داخل قالب تحت فشار بالا برای ایجاد قطعات دقیق و یکدست است. ریخته گری روی اغلب برای کاربرد در صنایع مختلف از جمله خودروسازی، الکترونیک و کالاهای مصرفی به دلیل ترکیبی از مقرون به صرفه بودن، سهولت تولید و توانایی تولید قطعات با طرح های پیچیده انتخاب می شود. با این حال، مناسب بودن ریختهگری روی برای تولید قطعات با اشکال پیچیده، نکته مهمی است که نیازمند درک مزایا و محدودیتهای این فرآیند است.

آشنایی با فرآیند ریخته گری روی

فرآیند ریخته گری روی با ذوب آلیاژ روی در یک کوره و سپس تزریق آن به قالب تحت فشار بالا آغاز می شود. این قالب که معمولاً از فولاد سخت شده ساخته میشود، با دقت طراحی شده است تا به فلز مذاب اجازه دهد تا به آرامی در حفرهها جریان یابد و تمام جزئیات قالب را پر کند. پس از سرد شدن و جامد شدن فلز، قالب باز می شود و قسمت ریخته گری خارج می شود. این فرآیند بسیار کارآمد است، چرخه های تولید سریع و توانایی تولید قطعات با دقت ابعادی و پرداخت سطح عالی را ارائه می دهد.

ریخته گری روی به ویژه هنگام تولید قطعات در مقادیر زیاد سودمند است زیرا امکان تولید با سرعت بالا با حداقل ضایعات مواد را فراهم می کند. این فرآیند میتواند قطعاتی با دیوارههای نازک، تلورانسهای محکم و جزئیات ظریف تولید کند که آن را برای ایجاد اجزایی با هندسههای پیچیده مناسب میسازد. علاوه بر این، آلیاژهای روی مورد استفاده در ریختهگریهای ریختهگری خواص مکانیکی خوبی از جمله استحکام، دوام و مقاومت در برابر خوردگی دارند که به کیفیت قطعات نهایی کمک میکند.

قابلیت های ریخته گری روی برای اشکال پیچیده

یکی از دلایل کلیدی ریخته گری روی مناسب برای تولید اشکال پیچیده، توانایی آن در تکرار طرح های پیچیده با دقت بالا است. فرآیند تزریق فشار بالا تضمین میکند که روی مذاب تمام جزئیات قالب را پر میکند، حتی برای قطعاتی که ویژگیهای ظریفی مانند بریدگی، دیوارههای نازک و الگوهای پیچیده دارند. این قابلیت به طراحان اجازه می دهد تا اجزایی را ایجاد کنند که در غیر این صورت ساخت آنها با استفاده از روش های سنتی مانند ماشین کاری یا ریخته گری چالش برانگیز است.

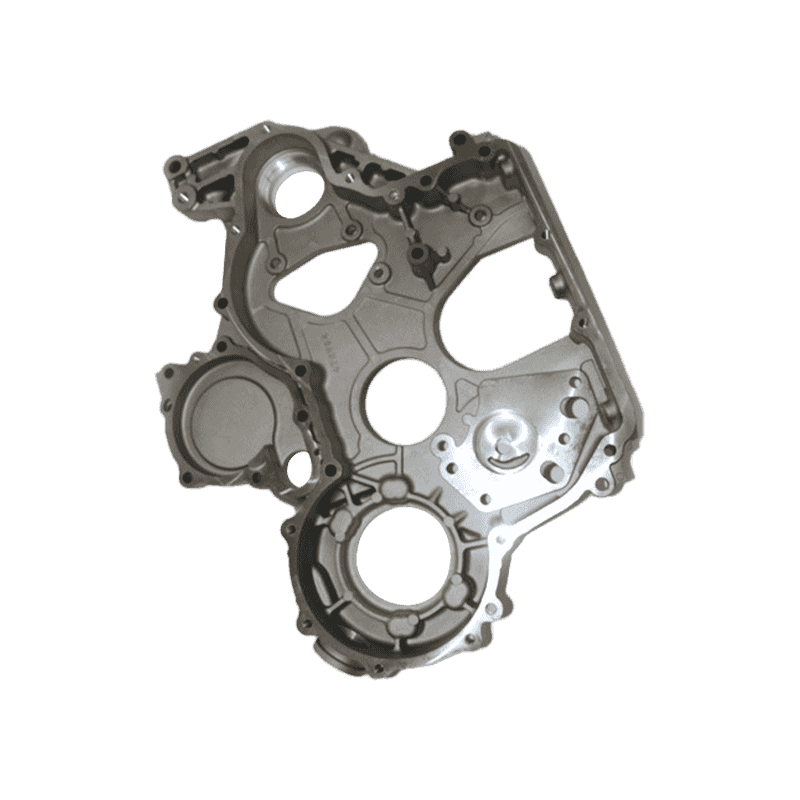

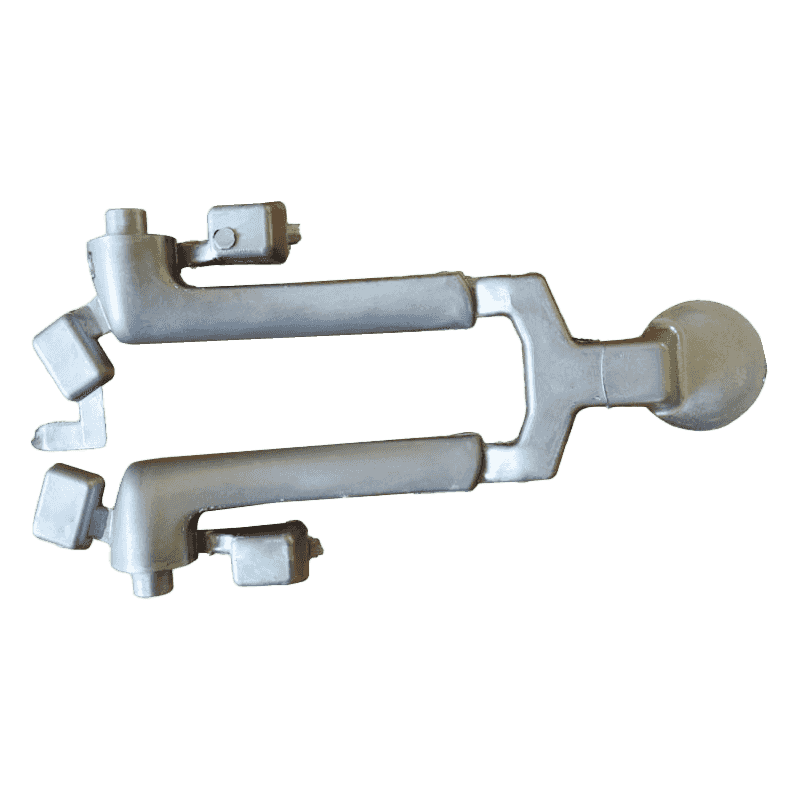

به عنوان مثال، ریخته گری روی می تواند قطعاتی با ویژگی های داخلی پیچیده، مانند کانال ها یا حفره ها، که اغلب در قطعات خودرو یا قطعات الکترونیکی مورد نیاز است، تولید کند. توانایی تولید قطعات با بریدگی، که ویژگی هایی هستند که به راحتی از قالب جدا نمی شوند، یکی دیگر از مزایای قابل توجه فرآیند ریخته گری روی است. این امر با طراحی قالب ممکن می شود، که می تواند شامل هسته های متحرک یا اسلایدهایی باشد که بدون به خطر انداختن یکپارچگی قالب، امکان ایجاد برش های زیرین را فراهم می کند.

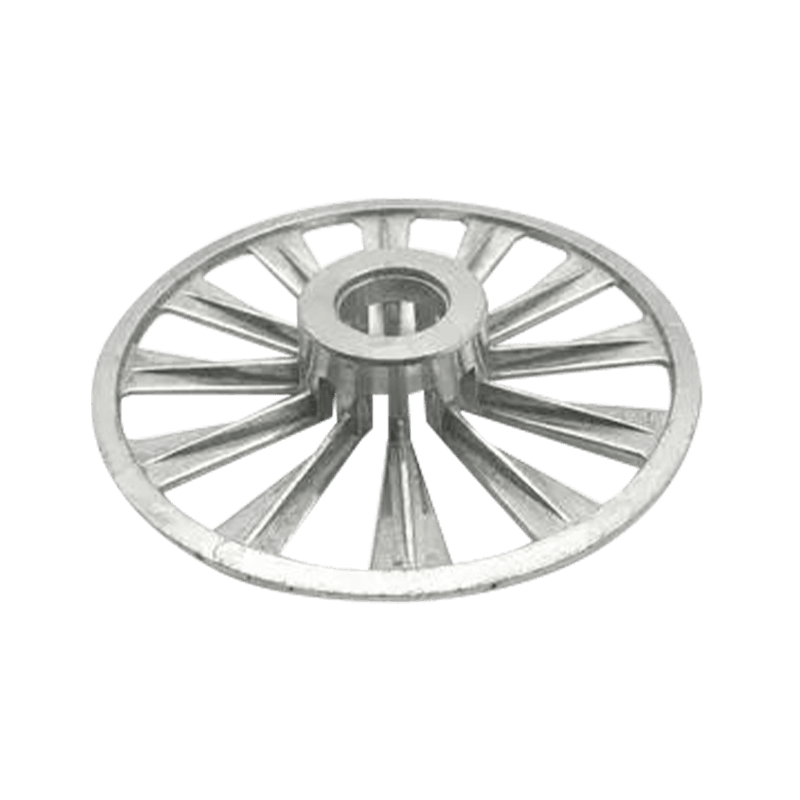

علاوه بر این، توانایی ایجاد قطعات جدار نازک یکی از نقاط قوت قابل توجه ریخته گری روی است. قطعات با دیواره های نازک را می توان با دقت بالا تولید کرد که امکان تولید اجزای سبک وزن و کارآمد با هندسه های پیچیده را فراهم می کند. این امر به ویژه در صنایعی مانند خودروسازی که کاهش وزن قطعات بدون کاهش مقاومت در اولویت است، اهمیت دارد.

محدودیت در تولید اشکال پیچیده

در حالی که ریخته گری روی برای بسیاری از اشکال پیچیده مناسب است، محدودیت های خاصی برای ارزیابی مناسب بودن آن برای تولید قطعات پیچیده وجود دارد. محدودیت اصلی پیچیدگی طراحی قالب و هزینه مرتبط با آن است. قالب مورد استفاده در دایکاست معمولاً از فولاد سخت شده ساخته می شود که ساخت آن می تواند گران باشد، به ویژه برای قطعات با طرح های پیچیده. طراحی قالب باید به دقت برنامه ریزی شود تا اطمینان حاصل شود که فلز مذاب به خوبی در تمام قسمت های قالب جریان می یابد و پس از خنک شدن می توان قطعه را به راحتی جدا کرد.

ملاحظات دیگر نیاز به طراحی دقیق قالب برای تطبیق ویژگی هایی مانند زیر برش یا سوراخ است. در حالی که هسته ها و اسلایدهای متحرک می توانند به دستیابی به این ویژگی ها کمک کنند، گنجاندن آنها می تواند پیچیدگی و هزینه قالب را افزایش دهد. علاوه بر این، هرچه طراحی قالب پیچیده تر باشد، حفظ تلورانس های محکم و اطمینان از دقت قطعات نهایی چالش برانگیزتر می شود. در برخی موارد، ممکن است لازم باشد مراحل پس از پردازش اضافی، مانند ماشینکاری یا پرداخت، برای دستیابی به سطح مورد نظر یا دقت ابعادی اضافه شود.

علاوه بر این، ریخته گری روی معمولاً برای قطعات با حفره های داخلی بسیار عمیق یا بسیار پیچیده مناسب نیست. هنگام پر کردن بخش های پیچیده و عمیق قالب، کنترل جریان روی مذاب ممکن است دشوار باشد، که ممکن است منجر به پر شدن یا حفره های ناقص داخل قطعه شود. در چنین مواردی، روشهای تولید جایگزین مانند قالبگیری تزریقی یا ریختهگری پلاستیک ممکن است مناسبتر باشند، زیرا بهتر میتوانند هندسههای داخلی پیچیدهتری را در خود جای دهند.

ملاحظات مواد برای قطعات پیچیده

مواد مورد استفاده در ریخته گری روی نیز نقش مهمی در تعیین اینکه آیا برای تولید اشکال پیچیده مناسب هستند یا خیر، ایفا می کند. آلیاژهای روی مانند زاماک به دلیل قابلیت ریخته گری عالی، استحکام و مقاومت در برابر خوردگی معمولاً در ریخته گری با قالب استفاده می شوند. این آلیاژها را می توان با دقت بالا به شکل های پیچیده درآورد که آنها را برای تولید اجزای پیچیده برای کاربردهای مختلف ایده آل می کند.

با این حال، خواص مکانیکی آلیاژهای روی به اندازه سایر فلزات مانند آلومینیوم یا فولاد قوی نیست. در حالی که قطعات ریخته گری روی بادوام و مقاوم در برابر خوردگی هستند، ممکن است برای کاربردهایی که به استحکام بالا یا مقاومت در برابر شرایط شدید مانند دماهای بالا یا بارهای مکانیکی سنگین نیاز دارند، مناسب نباشند. هنگام طراحی قطعات پیچیده، در نظر گرفتن خواص مواد ضروری است تا اطمینان حاصل شود که قطعه تمام شده الزامات عملکرد لازم را برآورده می کند. در برخی موارد، استفاده از ریخته گری روی ممکن است به دلیل نیاز به مواد با استحکام بالاتر محدود شود، در این صورت ممکن است سایر فرآیندها یا مواد ریخته گری مناسب تر باشند.

انعطاف پذیری طراحی در ریخته گری روی

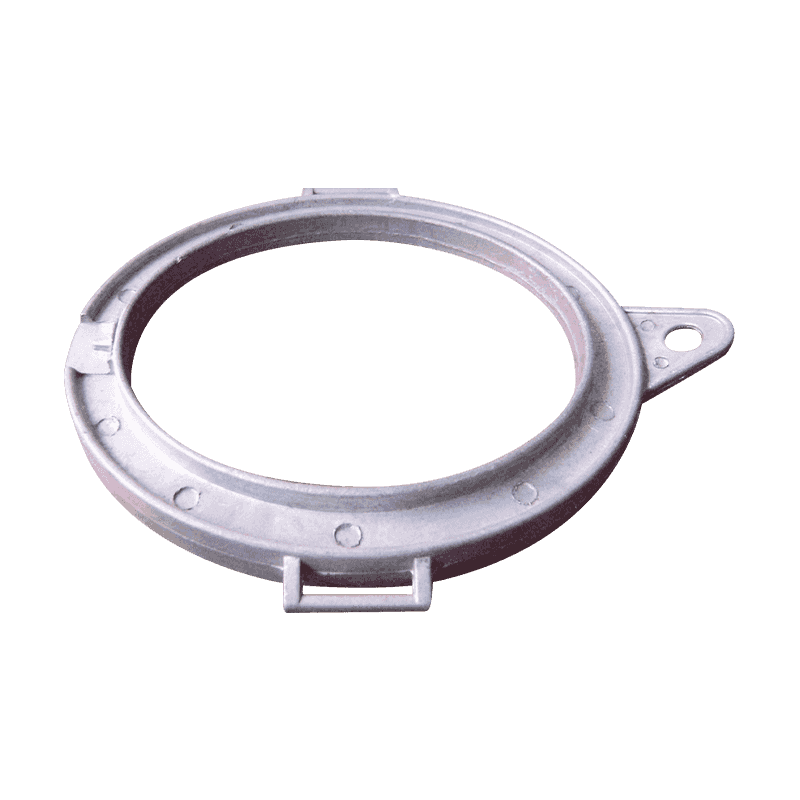

ریخته گری روی انعطاف پذیری قابل توجهی در طراحی ارائه می دهد، که دلیل دیگری برای مناسب بودن آن برای تولید قطعات با اشکال پیچیده است. این فرآیند به درجه بالایی از دقت اجازه میدهد و امکان ایجاد قطعاتی با جزئیات سطح پیچیده، بافتها و ویژگیهایی را فراهم میکند که دستیابی به آنها با سایر روشهای ساخت دشوار یا زمانبر است. طراحان می توانند هندسه های پیچیده ای مانند دنده ها، باس ها و سوراخ ها را بدون نگرانی در مورد افزایش قابل توجه زمان تولید یا هزینه ها، در طرح های خود بگنجانند.

توانایی تولید قطعات با دیوارههای نازک و تلرانسهای محکم نیز به انعطافپذیری طراحی ریختهگری روی میافزاید. قطعات جدار نازک را می توان بدون از بین بردن استحکام یا پایداری تولید کرد که آنها را برای کاربردهای سبک وزن که در آن فضا و وزن نگران کننده است ایده آل می کند. این امر به ویژه در صنایعی مانند خودروسازی، که در آن کاهش وزن قطعات میتواند کارایی سوخت و عملکرد کلی را بهبود بخشد، بسیار مهم است.

علاوه بر این، ریخته گری روی امکان ادغام چندین ویژگی را در یک قسمت واحد فراهم می کند. در بسیاری از موارد، قطعاتی که به طور سنتی نیازمند چندین مرحله ساخت یا فرآیندهای مونتاژ هستند، میتوانند در یک مرحله ایجاد شوند و هزینههای کلی تولید و زمان تولید را کاهش دهند. این انعطاف طراحی یکی از دلایلی است که چرا ریخته گری روی به طور گسترده برای تولید قطعات پیچیده در صنایعی مانند خودروسازی، الکترونیک و کالاهای مصرفی استفاده می شود.

پس پردازش و تکمیل برای قطعات پیچیده

هنگامی که فرآیند ریخته گری روی کامل شد، اغلب لازم است عملیات پس از پردازش و تکمیل برای دستیابی به کیفیت سطح، دقت و عملکرد مطلوب قطعه انجام شود. تکنیکهای متداول پسفرآوری شامل ماشینکاری، پرداخت، عملیات سطحی و کاربردهای پوشش است. این فرآیندها به ویژه برای قطعات با اشکال پیچیده مهم هستند، زیرا می توانند به رفع هرگونه نقص یا تغییرات در ریخته گری که ممکن است در طول فرآیند ساخت رخ داده باشد کمک کنند.

ماشینکاری معمولاً برای حذف هرگونه مواد اضافی مانند فلاش یا فرز از قطعه و برای دستیابی به تلرانس های سخت تر استفاده می شود. این امر به ویژه برای قطعاتی با ویژگی های پیچیده یا جزئیات ظریف که به ابعاد دقیق نیاز دارند، مهم است. برای بهبود ظاهر و مقاومت در برابر خوردگی قطعه نیز می توان از پرداخت و درمان های سطحی مانند پوشش پودری یا آبکاری استفاده کرد. این عملیات تکمیلی، انعطافپذیری طراحی بیشتری را ممکن میسازد، زیرا قطعات را میتوان برای برآورده کردن الزامات زیبایی شناختی و عملکردی سفارشی کرد.

کاربردهای ریخته گری روی برای قطعات پیچیده

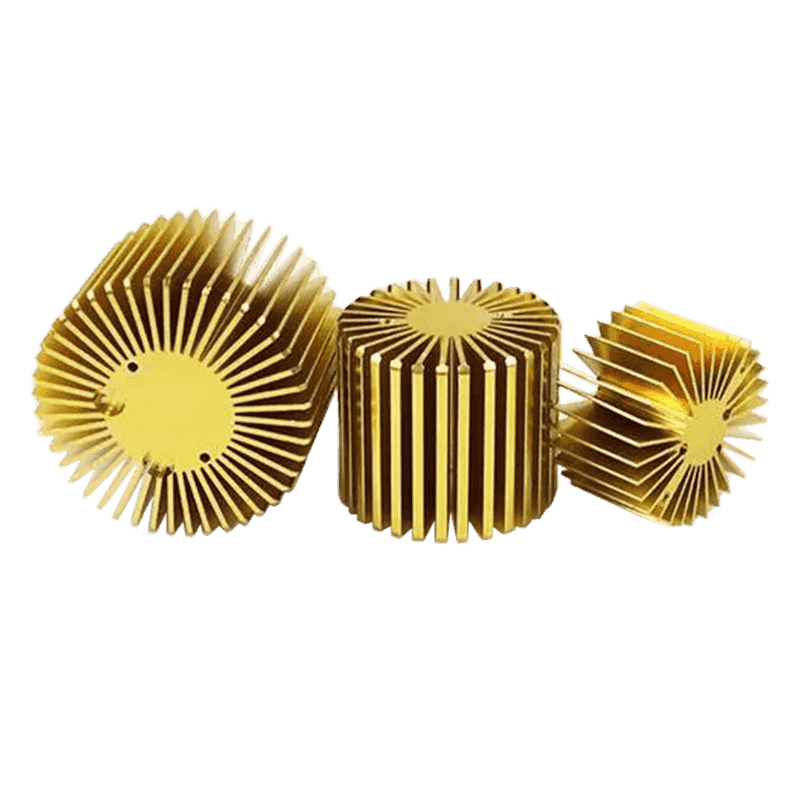

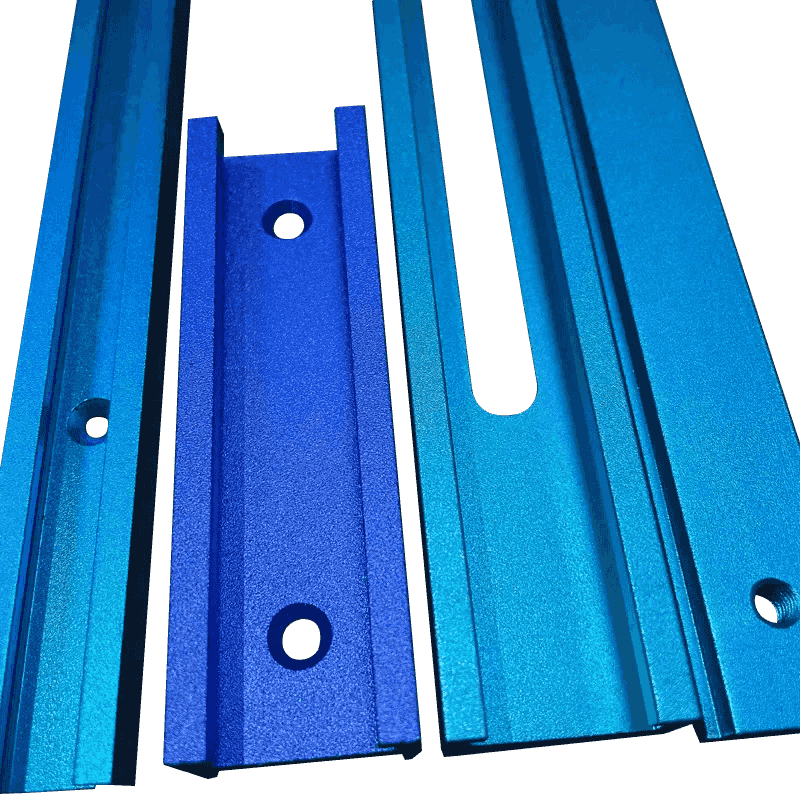

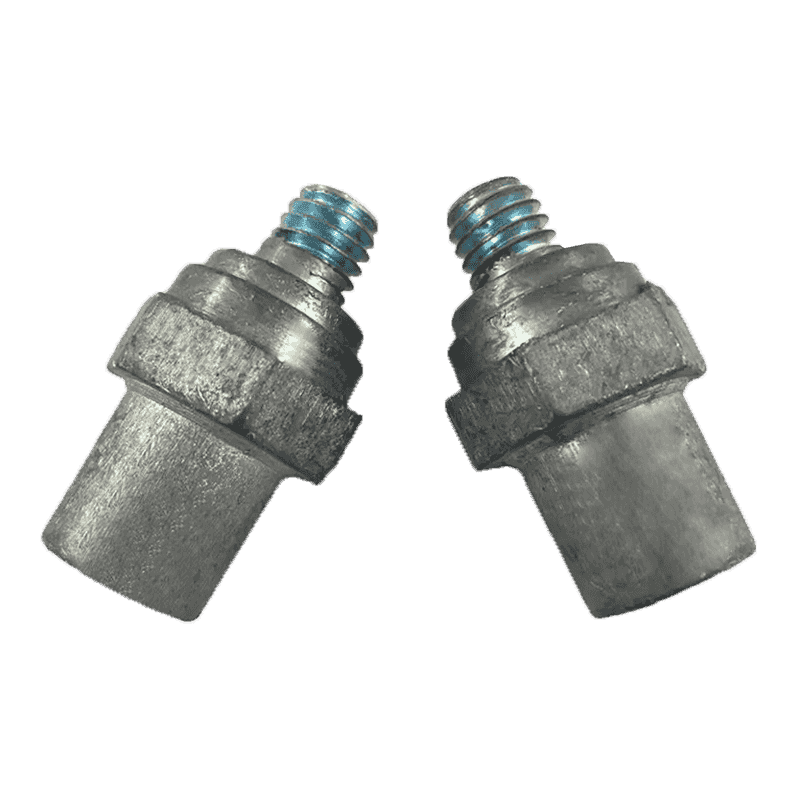

با وجود محدودیتهای آن، ریختهگری روی یک انتخاب محبوب برای تولید قطعات با اشکال پیچیده در صنایع مختلف است. به عنوان مثال، صنعت خودروسازی از ریخته گری روی برای تولید قطعاتی مانند واحدهای مسکونی، براکت ها و کانکتورها استفاده گسترده ای می کند که به استحکام و ویژگی های طراحی پیچیده نیاز دارند. سازندگان لوازم الکترونیکی همچنین برای ساخت قطعاتی مانند هیت سینک، محفظه ها و اتصالات الکتریکی که اغلب به هندسه های پیچیده و دقت بالایی نیاز دارند، به ریخته گری روی متکی هستند.

در صنعت کالاهای مصرفی، ریخته گری روی برای تولید قطعاتی مانند سخت افزار درب، اقلام تزئینی و قطعات لوازم خانگی استفاده می شود. توانایی ایجاد اشکال پیچیده با هزینه نسبتا کم، ریخته گری روی را به انتخابی ایده آل برای این کاربردها تبدیل می کند، جایی که زیبایی و عملکرد هر دو مهم هستند. به طور کلی، توانایی ریخته گری روی برای تولید قطعات با کیفیت بالا با شکل های پیچیده با قیمت رقابتی، آن را برای طیف گسترده ای از صنایع مناسب می کند.

آیا به محصولات ما علاقه دارید

نام و آدرس ایمیل خود را بگذارید تا سریعاً قیمت ها و جزئیات ما را بدست آورید.