نقش ملاحظات سبک وزن در قطعات خودرو ریخته گری آلیاژ روی طراحی سبک وزن به یک جهت مهم در توسعه قطعات خودرو تبدیل شده است و قطعات ریخته گری آلیاژ...

بیشتر بخوانیدقطعات الکترونیکی آلیاژ روی ریخته گری

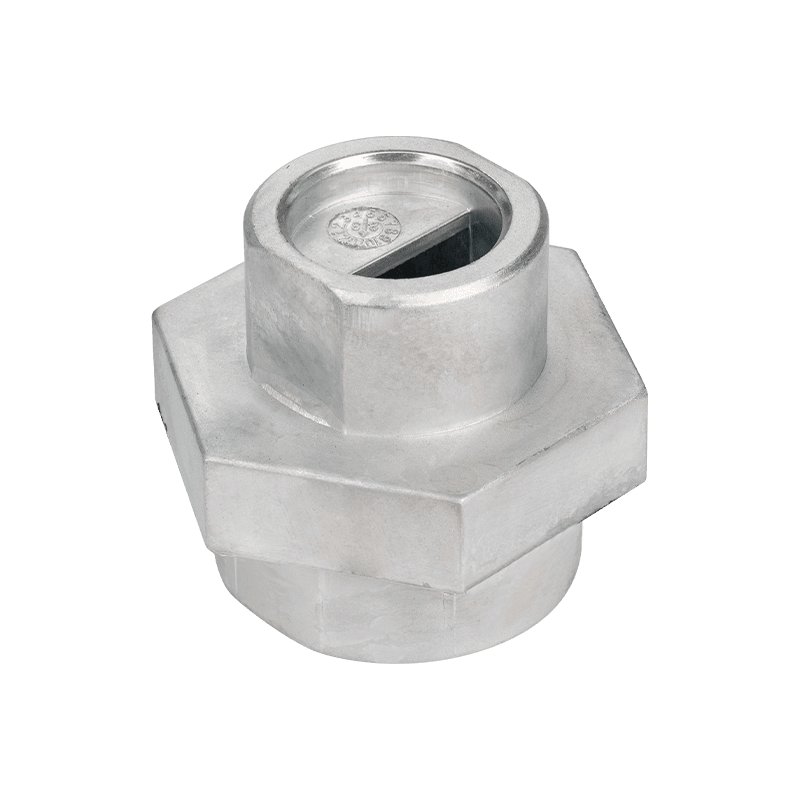

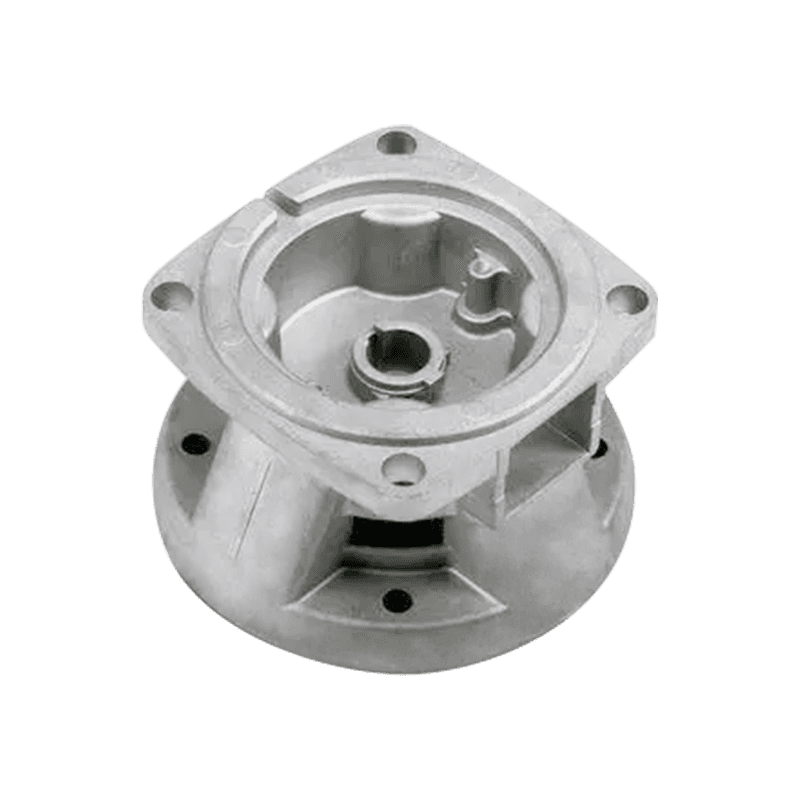

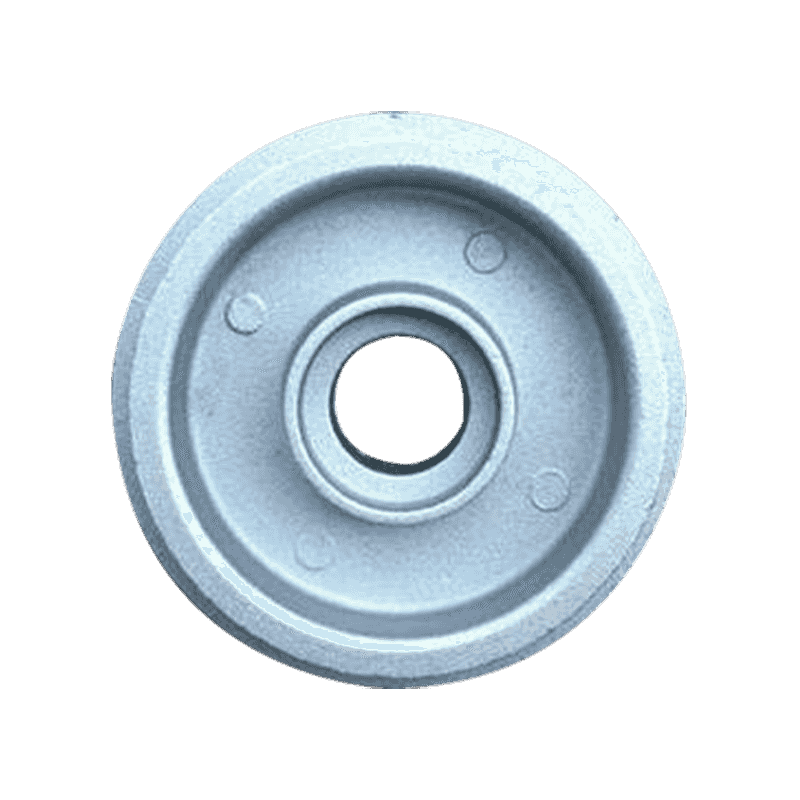

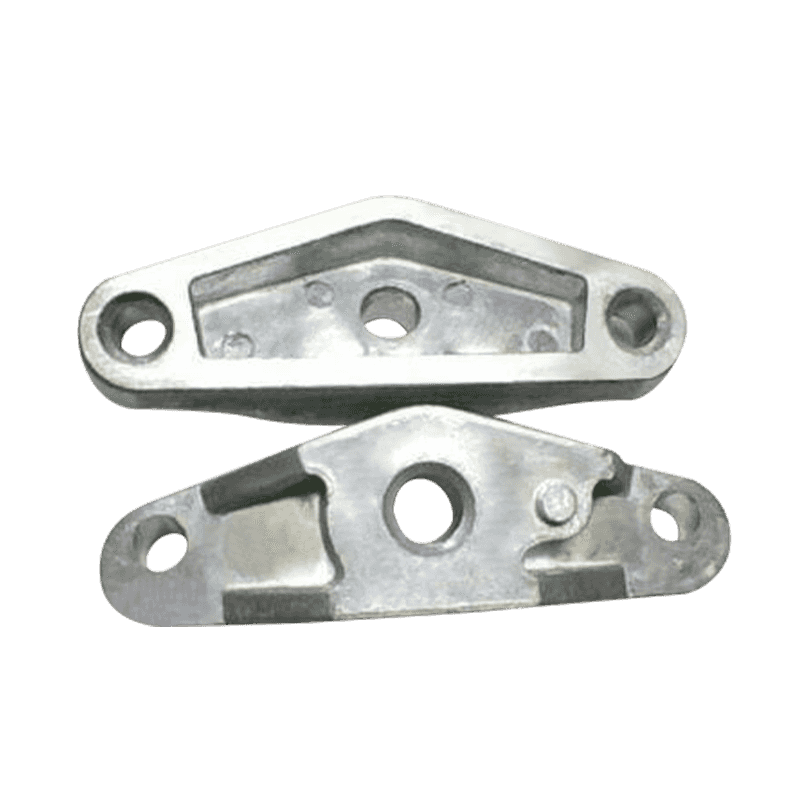

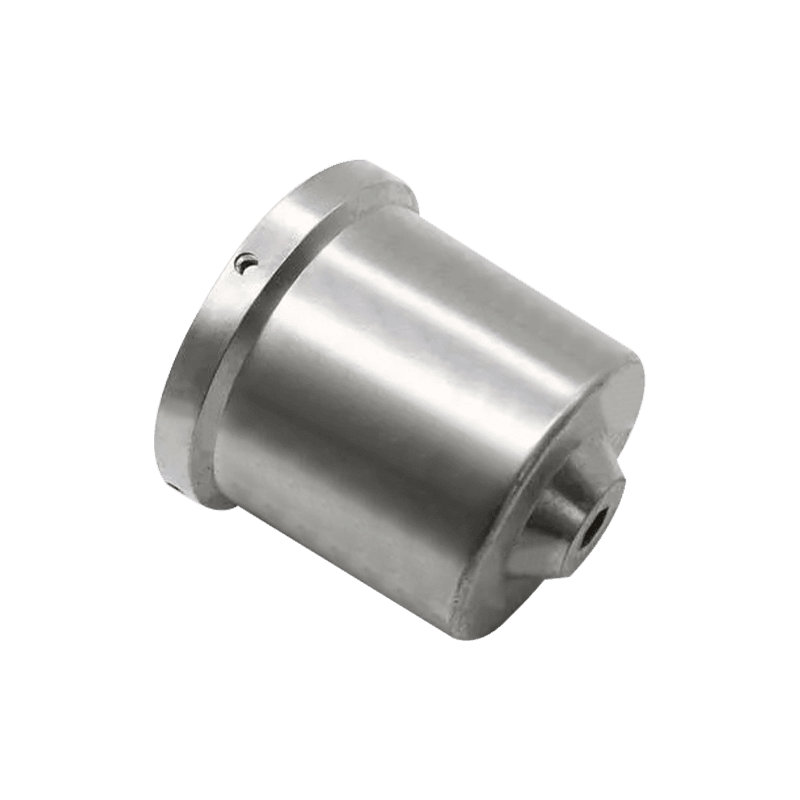

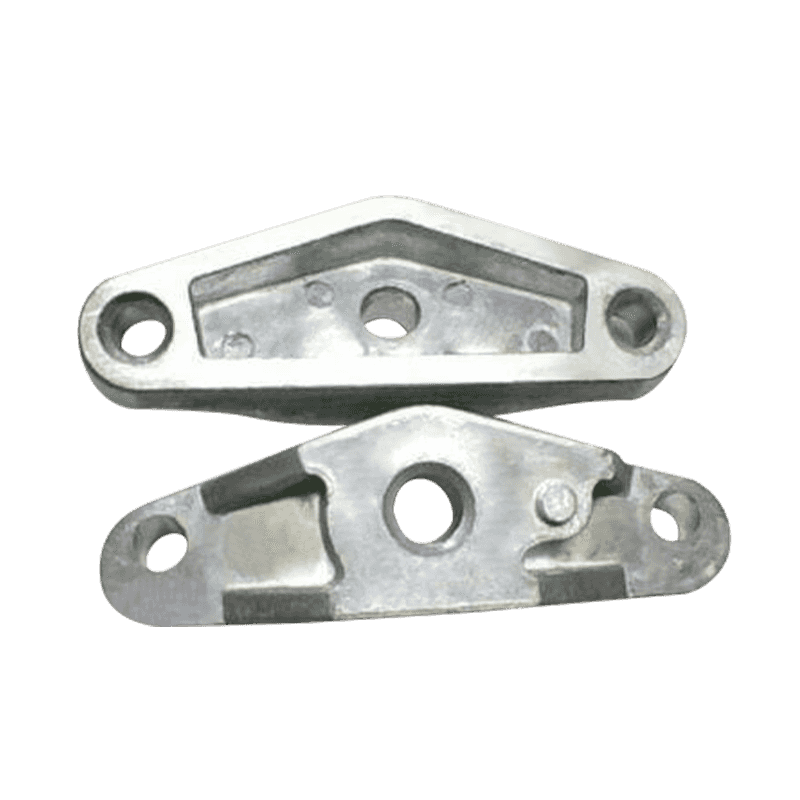

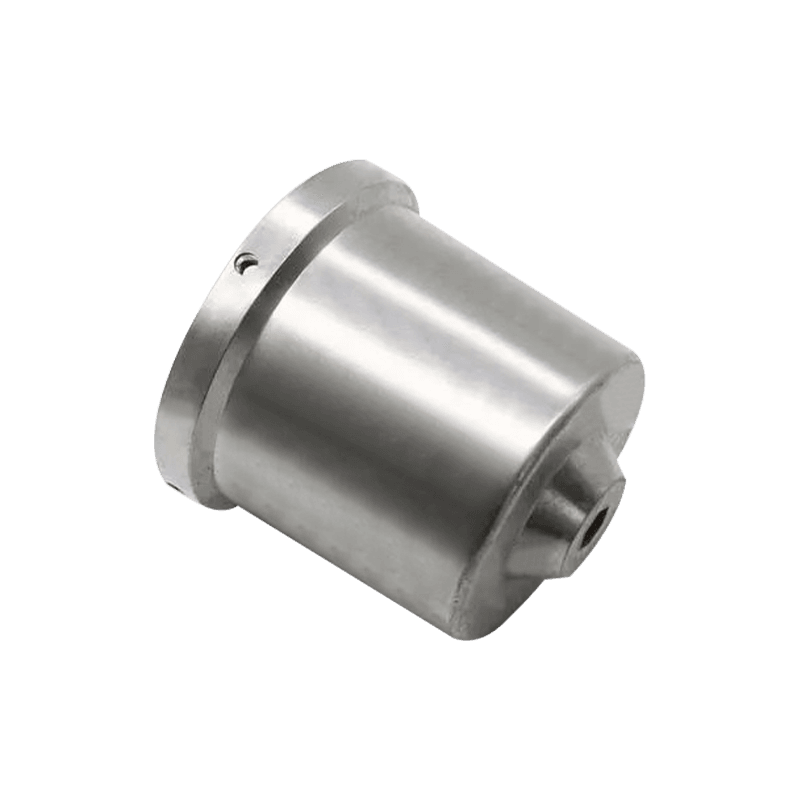

قطعات الکترونیکی آلیاژ روی اجزای الکترونیکی ساخته شده از مواد آلیاژ روی با کیفیت بالا با هدایت عالی ، مقاومت در برابر خوردگی و استحکام مکانیکی هستند. این ماده به طور گسترده در الکترونیک مصرفی ، رایانه ها ، تجهیزات ارتباطی ، الکترونیک خودرو ، اتوماسیون صنعتی و سایر زمینه ها مورد استفاده قرار می گیرد.

مواد آلیاژ روی دارای رسانایی عالی هستند که می تواند به طور موثری از بین رفتن جریان را کاهش داده و راندمان عملیاتی تجهیزات الکترونیکی را بهبود بخشد. در مقایسه با سایر مواد ، آلیاژ روی می تواند جریان را بهتر انجام داده و عملکرد پایدار تجهیزات الکترونیکی را تضمین کند.

قدرت و سختی بالای آلیاژ روی نیز یکی از مزایای آن است. این امر می تواند در برابر استرس مکانیکی بیشتری مقاومت کند و اطمینان حاصل کند که اجزای الکترونیکی در طول استفاده طولانی مدت به راحتی آسیب نمی رسانند. این امر اجزای الکترونیکی آلیاژ روی را قادر می سازد تا عملکرد پایدار را حفظ کرده و عمر خدمات را در محیط های مختلف کار سخت گسترش دهند.

علاوه بر این ، آلیاژ روی نیز عملکرد پردازشی خوبی دارد. برش ، تمبر و قالب تزریق آسان است که برای تولید اجزای الکترونیکی با اشکال و اندازه های مختلف مناسب است. این امر تولید کنندگان را قادر می سازد تا با توجه به نیازهای مختلف بازار ، قطعات الکترونیکی آلیاژ روی را با انعطاف پذیری طراحی و تولید کنند .

| 1. نقشه ها یا نمونه ها | نقشه ها یا نمونه ها را از مشتریان دریافت می کنیم. |

| 2. تأیید نقشه ها | ما نقشه های سه بعدی را با توجه به نقاشی ها یا نمونه های 2D مشتریان ترسیم خواهیم کرد و نقشه های سه بعدی را برای تأیید برای مشتریان ارسال می کنیم. |

| 3. | ما پس از تأیید مشتریان ، یا به طور مستقیم با توجه به نقاشی های سه بعدی مشتریان نقل خواهیم کرد. |

| 4. ساخت قالب/الگوی | ما پس از دریافت سفارشات قالب از مشتریان ، قالب یا پتن درست خواهیم کرد. |

| 5. ساخت نمونه | ما با استفاده از قالب ها نمونه های واقعی خواهیم ساخت و آنها را برای تأیید به مشتریان ارسال می کنیم. |

| 6. تولید انبوه | ما پس از دریافت تأیید و سفارشات مشتریان ، محصولات را تولید خواهیم کرد. |

| 7. بازرسی | ما محصولات را توسط بازرسان خود بازرسی خواهیم کرد یا از مشتریان می خواهیم که پس از اتمام ، با ما بازرسی کنند. |

| 8 | ما پس از دریافت نتیجه بازرسی و تأیید مشتریان ، کالاها را به مشتریان ارسال خواهیم کرد. |

| فرآیند: | 1) اکستروژن ریخته گری / پروفایل |

| 2) ماشینکاری: چرخش CNC ، فرز ، حفاری ، سنگ زنی ، استفاده مجدد و نخ | |

| 3) درمان سطح | |

| 4) بازرسی و بسته بندی | |

| مواد موجود: | 1) آلیاژهای آلومینیوم ریخته گری: ADDC10 ، ADC12 ، A360 ، A380 ، ZL110 ، ZL101 و غیره. |

| 2) اکستروژن پروفایل آلیاژهای آلومینیوم: 6061 ، 6063 | |

| 3) آلیاژهای زین ریخته گری: ZDC1 ، ZD2 ، Zamak 3 ، Zamak 5 ، Za8 ، ZL4-1 و غیره. | |

| تصفیه سطح: | صیقل |

| انفجار شات | |

| ماسهبازی | |

| روکش پودری | |

| بوی | |

| آبکاری | |

| انفعال | |

| پوشش الکترونیکی | |

| پوشش T | |

| و غیره | |

| تحمل: | /-0.01mm |

| وزن در هر واحد: | 0.01-5 کیلوگرم |

| سفارش زمان سرب: | 20-45 روز (با توجه به کمیت و پیچیدگی محصول 1 |

| 1. نقشه ها یا نمونه ها | نقشه ها یا نمونه ها را از مشتریان دریافت می کنیم. |

| 2. تأیید نقشه ها | ما نقشه های سه بعدی را با توجه به نقاشی ها یا نمونه های 2D مشتریان ترسیم خواهیم کرد و نقشه های سه بعدی را برای تأیید برای مشتریان ارسال می کنیم. |

| 3. | ما پس از تأیید مشتریان ، یا به طور مستقیم با توجه به نقاشی های سه بعدی مشتریان نقل خواهیم کرد. |

| 4. ساخت قالب/الگوی | ما پس از دریافت سفارشات قالب از مشتریان ، قالب یا پتن درست خواهیم کرد. |

| 5. ساخت نمونه | ما با استفاده از قالب ها نمونه های واقعی خواهیم ساخت و آنها را برای تأیید به مشتریان ارسال می کنیم. |

| 6. تولید انبوه | ما پس از دریافت تأیید و سفارشات مشتریان ، محصولات را تولید خواهیم کرد. |

| 7. بازرسی | ما محصولات را توسط بازرسان خود بازرسی خواهیم کرد یا از مشتریان می خواهیم که پس از اتمام ، با ما بازرسی کنند. |

| 8 | ما پس از دریافت نتیجه بازرسی و تأیید مشتریان ، کالاها را به مشتریان ارسال خواهیم کرد. |

| فرآیند: | 1) اکستروژن ریخته گری / پروفایل |

| 2) ماشینکاری: چرخش CNC ، فرز ، حفاری ، سنگ زنی ، استفاده مجدد و نخ | |

| 3) درمان سطح | |

| 4) بازرسی و بسته بندی | |

| مواد موجود: | 1) آلیاژهای آلومینیوم ریخته گری: ADDC10 ، ADC12 ، A360 ، A380 ، ZL110 ، ZL101 و غیره. |

| 2) اکستروژن پروفایل آلیاژهای آلومینیوم: 6061 ، 6063 | |

| 3) آلیاژهای زین ریخته گری: ZDC1 ، ZD2 ، Zamak 3 ، Zamak 5 ، Za8 ، ZL4-1 و غیره. | |

| تصفیه سطح: | صیقل |

| انفجار شات | |

| ماسهبازی | |

| روکش پودری | |

| بوی | |

| آبکاری | |

| انفعال | |

| پوشش الکترونیکی | |

| پوشش T | |

| و غیره | |

| تحمل: | /-0.01mm |

| وزن در هر واحد: | 0.01-5 کیلوگرم |

| سفارش زمان سرب: | 20-45 روز (با توجه به کمیت و پیچیدگی محصول 1 |

| 1. نقشه ها یا نمونه ها | نقشه ها یا نمونه ها را از مشتریان دریافت می کنیم. |

| 2. تأیید نقشه ها | ما نقشه های سه بعدی را با توجه به نقاشی ها یا نمونه های 2D مشتریان ترسیم خواهیم کرد و نقشه های سه بعدی را برای تأیید برای مشتریان ارسال می کنیم. |

| 3. | ما پس از تأیید مشتریان ، یا به طور مستقیم با توجه به نقاشی های سه بعدی مشتریان نقل خواهیم کرد. |

| 4. ساخت قالب/الگوی | ما پس از دریافت سفارشات قالب از مشتریان ، قالب یا پتن درست خواهیم کرد. |

| 5. ساخت نمونه | ما با استفاده از قالب ها نمونه های واقعی خواهیم ساخت و آنها را برای تأیید به مشتریان ارسال می کنیم. |

| 6. تولید انبوه | ما پس از دریافت تأیید و سفارشات مشتریان ، محصولات را تولید خواهیم کرد. |

| 7. بازرسی | ما محصولات را توسط بازرسان خود بازرسی خواهیم کرد یا از مشتریان می خواهیم که پس از اتمام ، با ما بازرسی کنند. |

| 8 | ما پس از دریافت نتیجه بازرسی و تأیید مشتریان ، کالاها را به مشتریان ارسال خواهیم کرد. |

| فرآیند: | 1) اکستروژن ریخته گری / پروفایل |

| 2) ماشینکاری: چرخش CNC ، فرز ، حفاری ، سنگ زنی ، استفاده مجدد و نخ | |

| 3) درمان سطح | |

| 4) بازرسی و بسته بندی | |

| مواد موجود: | 1) آلیاژهای آلومینیوم ریخته گری: ADDC10 ، ADC12 ، A360 ، A380 ، ZL110 ، ZL101 و غیره. |

| 2) اکستروژن پروفایل آلیاژهای آلومینیوم: 6061 ، 6063 | |

| 3) آلیاژهای زین ریخته گری: ZDC1 ، ZD2 ، Zamak 3 ، Zamak 5 ، Za8 ، ZL4-1 و غیره. | |

| تصفیه سطح: | صیقل |

| انفجار شات | |

| ماسهبازی | |

| روکش پودری | |

| بوی | |

| آبکاری | |

| انفعال | |

| پوشش الکترونیکی | |

| پوشش T | |

| و غیره | |

| تحمل: | /-0.01mm |

| وزن در هر واحد: | 0.01-5 کیلوگرم |

| سفارش زمان سرب: | 20-45 روز (با توجه به کمیت و پیچیدگی محصول 1 |

-

-

دقت ابعادی در ریخته گری سرب ریخته گری سرب به دلیل توانایی آن در دستیابی به دقت ابعادی بالا شناخته شده است، که در صنایعی که نیاز به هندسه و تناسب قطعات ثاب...

بیشتر بخوانید -

نمای کلی براکت های پروفیل آلومینیومی براکت های پروفیل آلومینیومی به دلیل سبک بودن، مقاومت در برابر خوردگی و سهولت نصب، اجزای پرکاربردی در کاربردهای مختلف ...

بیشتر بخوانید

چگونه می توان از دقت و ثبات بالای محصولات در طی فرآیند تولید قطعات الکترونیکی آلیاژ روی ریخته گری کرد؟

در فرآیند تولید قطعات الکترونیکی آلیاژ روی ریخته گری ، اطمینان از دقت و سازگاری بالای محصولات ، اولویت اصلی ما به عنوان یک تولید کننده حرفه ای است. این مستقیماً بر عملکرد و قابلیت اطمینان محصول نهایی تأثیر می گذارد و همچنین یک عامل اصلی برای انتخاب مشتریان است. ما مواد اولیه آلیاژ روی با خلوص بالا را انتخاب می کنیم ، که تحت تجزیه و تحلیل ترکیب دقیق و آزمایشات فیزیکی قرار می گیرند تا اطمینان حاصل کنند که آنها نیازهای تولید را برآورده می کنند. مواد با خلوص بالا می توانند در طی فرآیند ریخته گری ، سیالیت و ویژگی های پایدار را فراهم کنند ، تأثیر ناخالصی ها را بر کیفیت محصول کاهش دهند و در نتیجه دقت و قوام محصول نهایی را بهبود بخشند.

طراحی و ساخت قالب پایه و اساس اطمینان از دقت بالا است. ما از نرم افزار پیشرفته CAD/CAM برای طراحی قالب ، همراه با تجزیه و تحلیل شبیه سازی ، برای پیش بینی و بهینه سازی فرایندهای فلزی و فرایندهای خنک کننده استفاده می کنیم و از مشکلات احتمالی در طراحی قالب جلوگیری می کنیم. در حین ساخت قالب ، ما از ابزار CNC با دقت بالا و فناوری ماشینکاری دقیق برای اطمینان از دقت بعدی و کیفیت سطح قالب استفاده می کنیم. قبل از تولید قالب ، طراحی قالب از طریق قالب های آزمایشی و تنظیمات بهینه می شود تا اطمینان حاصل شود که می تواند به طور پایدار در تولید کار کند.

کنترل پارامترهای فرآیند ریخته گری بخش مهمی از دستیابی به دقت و قوام بالا است. ما از تجهیزات پیشرفته ریخته گری مجهز به سیستم های دقیق دما ، فشار و کنترل زمان استفاده می کنیم. در طی فرآیند تولید ، دمای ذوب آلیاژ به شدت کنترل می شود تا اطمینان حاصل شود که در محدوده دمای مطلوب از بین می رود. در عین حال ، سرعت و فشار تزریق برای اطمینان از جریان یکنواخت فلز و کاهش نقص مانند منافذ و تعطیل های سرد بهینه می شود. ما همچنین از یک سیستم نظارت در زمان واقعی برای ردیابی و ضبط پارامترهای فرآیند هر چرخه کشش برای اطمینان از ثبات و قوام فرآیند تولید استفاده می کنیم.

بازرسی کیفیت آخرین ضمانت برای اطمینان از دقت و سازگاری بالای محصولات است. ما در طی فرآیند تولید چندین بازرسی با کیفیت انجام می دهیم و پس از اتمام محصول ، از جمله اندازه گیری بعدی ، بازرسی سطح و آزمایش خاصیت فیزیکی. برای بازرسی از ابعاد کلیدی محصول از یک دستگاه اندازه گیری سه مختصات با دقت بالا استفاده کنید تا اطمینان حاصل شود که از نیازهای طراحی برخوردار است. از تجهیزات بازرسی نوری با وضوح بالا برای انجام یک بازرسی جامع از نقص سطح محصول استفاده کنید. و استحکام و سختی محصول را از طریق آزمایش خاصیت مکانیکی تأیید کنید. هر فرآیند بازرسی مطابق با سیستم مدیریت کیفیت ISO انجام می شود تا اطمینان حاصل شود که هر دسته از محصولات از استانداردهای بالایی از الزامات کیفیت برخوردار هستند.

به منظور بهبود مداوم دقت و سازگاری محصولات ، ما نیز به طور فعال درگیر نوآوری تکنولوژیکی و بهبود فرآیند هستیم. از طریق همکاری با موسسات تحقیقاتی علمی و کارشناسان صنعت ، ما مواد جدید ، فرآیندهای جدید و تجهیزات جدید را برای بهینه سازی بیشتر روند تولید مطالعه و استفاده می کنیم. ما همچنین یک سیستم آموزش کامل کارکنان ایجاد کرده ایم ، به طور مرتب آموزش مهارت ها و بحث های بهبود فرآیند را انجام می دهیم تا اطمینان حاصل شود که همه کارمندان همیشه بر آخرین فناوری و استانداردهای فرآیند تسلط دارند.

از طریق اقدامات کنترل جامع و بهینه سازی فوق ، ما می توانیم از دقت و قوام بالا قطعات الکترونیکی آلیاژ روی اطمینان حاصل کنیم. این نه تنها عملکرد و قابلیت اطمینان محصول را بهبود می بخشد بلکه باعث افزایش اعتماد و رضایت مشتریان می شود. در توسعه آینده ، ما همچنان به نوآوری فن آوری و بهبود کیفیت متعهد خواهیم بود تا راه حل های قطعات الکترونیکی آلیاژ روی بهتر را به مشتریان ارائه دهیم.

فرآیندهای تصفیه سطح برای قطعات الکترونیکی آلیاژ روی ریخته گری چیست و چگونه می توان از دوام و زیبایی شناسی آن اطمینان داد؟

در تولید قطعات الکترونیکی آلیاژ روی ریخته گری فرآیند تصفیه سطح تأثیر حیاتی بر دوام و زیبایی شناسی محصول دارد. ما به عنوان یک تولید کننده حرفه ای ، ما از انواع فن آوری های تصفیه سطح از جمله برقی ، پاشش و مسواک زدن استفاده می کنیم تا نیازهای مشتریان مختلف را برآورده کنیم و اطمینان حاصل کنیم که قطعات در محیط های مختلف کاربردی عملکرد خوبی دارند. در زیر بحث مفصلی در مورد این فرآیندهای تصفیه سطح و بهبود عملکرد محصول آنها وجود دارد.

آبکاری یک روش متداول و مهم تصفیه سطح است. این پوشش یک روکش فلزی مانند نیکل ، کروم ، طلا و غیره را بر روی سطح قطعات آلیاژ روی برای بهبود مقاومت در برابر خوردگی و سختی قطعات قرار می دهد. فرآیند آبکاری نه تنها خصوصیات فیزیکی قطعات را تقویت می کند بلکه براق و ظاهری عالی نیز به آنها می بخشد. در طی فرآیند آبکاری ، ما پارامترهایی مانند چگالی جریان ، دما و زمان را کنترل می کنیم تا از ضخامت و یکنواختی پوشش اطمینان حاصل کنیم. ما همچنین قبل از درمان مانند تمیز کردن و ترشی را انجام می دهیم تا لایه های روغن و اکسید روی سطح از بین بروند تا اطمینان حاصل شود که این پوشش به طور محکم چسبیده است. از طریق فرآیندهای آب با کیفیت بالا ، قطعات الکترونیکی آلیاژ روی می توانند دوام و زیبایی خوبی را در محیط های سخت حفظ کنند.

فرآیندهای پاشش شامل پاشش پودر و اسپری مایع است که برای قطعاتی که به رنگ های خاص و اثرات بافت نیاز دارند مناسب است. پاشش پودر از عمل الکترواستاتیک برای پوشش یکنواخت پودر روی سطح قطعات استفاده می کند و سپس یک فیلم پوشش سخت را پس از پخت با دمای بالا تشکیل می دهد. اسپری مایع از اسلحه اسپری برای اسپری کردن پوشش مایع به طور مساوی روی سطح قطعات استفاده می کند و پس از خشک شدن یا پخت طبیعی ، یک فیلم پوشش را تشکیل می دهد. فرآیند پاشش نه تنها انواع مختلفی از گزینه های رنگی را ارائه می دهد ، بلکه می تواند با تنظیم فرمول پوشش ، به بافت های سطحی و جلوه های مختلف نیز برسد. ما قبل از سمپاشی قبل از سمپاشی ، پیش درمانی دقیق را انجام می دهیم تا از چسبندگی شدید پوشش اطمینان حاصل کنیم. در طی فرآیند پاشش ، پارامترهای تجهیزات پاشش دقیقاً برای اطمینان از پوشش یکنواخت کنترل می شوند و از نقصی مانند چسباندن و حباب جلوگیری می کنند. قطعات پس از پاشش نه تنها مقاوم در برابر خوردگی هستند ، بلکه اثرات تزئینی بسیار خوبی نیز دارند و نیازهای بالای مشتریان را برای ظاهر محصول برآورده می کنند.

طراحی سیم فناوری است که از طریق درمان مکانیکی خطوط منظم را بر روی سطح قطعات تشکیل می دهد تا حس و بافت سه بعدی آن را افزایش دهد. از ترسیم سیم اغلب در قطعات الکترونیکی با کیفیت بالا برای بهبود کیفیت و احساس ظاهر آنها استفاده می شود. در فرآیند ترسیم سیم ، ما از تجهیزات طراحی سیم با دقت بالا برای کنترل عمق و فاصله خطوط استفاده می کنیم تا اطمینان حاصل شود که اثر سطح هر قسمت سازگار است. قبل از ترسیم سیم ، ما سطح را تمیز و صیقل می دهیم تا هرگونه ناخالصی که ممکن است بر اثر ترسیم سیم تأثیر بگذارد ، از بین برود. قطعات بعد از ترسیم سیم نه تنها زیبا و سخاوتمندانه هستند ، بلکه به طور موثری نقص جزئی سطح را نیز پوشش می دهند و کیفیت کلی محصول را بهبود می بخشند.

به منظور اطمینان از تأثیر فرآیند تصفیه سطح ، ما کنترل و بازرسی کیفیت دقیق را در هر لینک انجام می دهیم. یکنواختی ، چسبندگی و مقاومت در برابر سایش از درمان سطح از طریق بازرسی میکروسکوپی و آزمایش عملکرد بدنی تأیید می شود. ما همچنین تست های مقاومت در برابر خوردگی ، مانند تست های اسپری نمکی ، انجام می دهیم تا اطمینان حاصل شود که قطعات تحت درمان مستعد ابتلا به خوردگی و تغییر رنگ در دوره های طولانی استفاده نیستند .

آیا به محصولات ما علاقه دارید

نام و آدرس ایمیل خود را بگذارید تا سریعاً قیمت ها و جزئیات ما را بدست آورید.