نقش ملاحظات سبک وزن در قطعات خودرو ریخته گری آلیاژ روی طراحی سبک وزن به یک جهت مهم در توسعه قطعات خودرو تبدیل شده است و قطعات ریخته گری آلیاژ...

بیشتر بخوانیدقطعات پایه لامپ آلیاژ روی ریخته گری

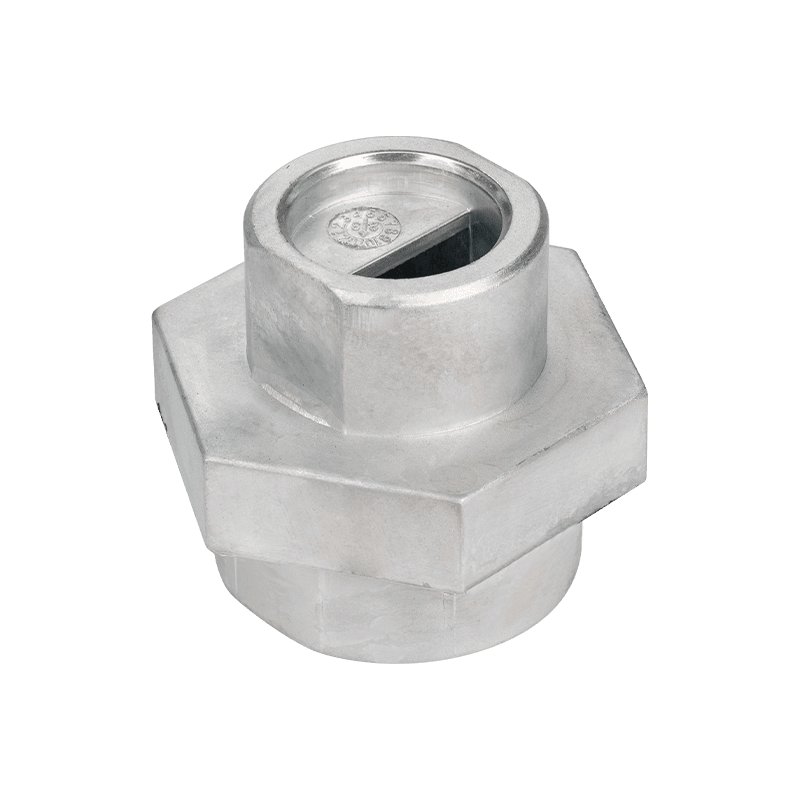

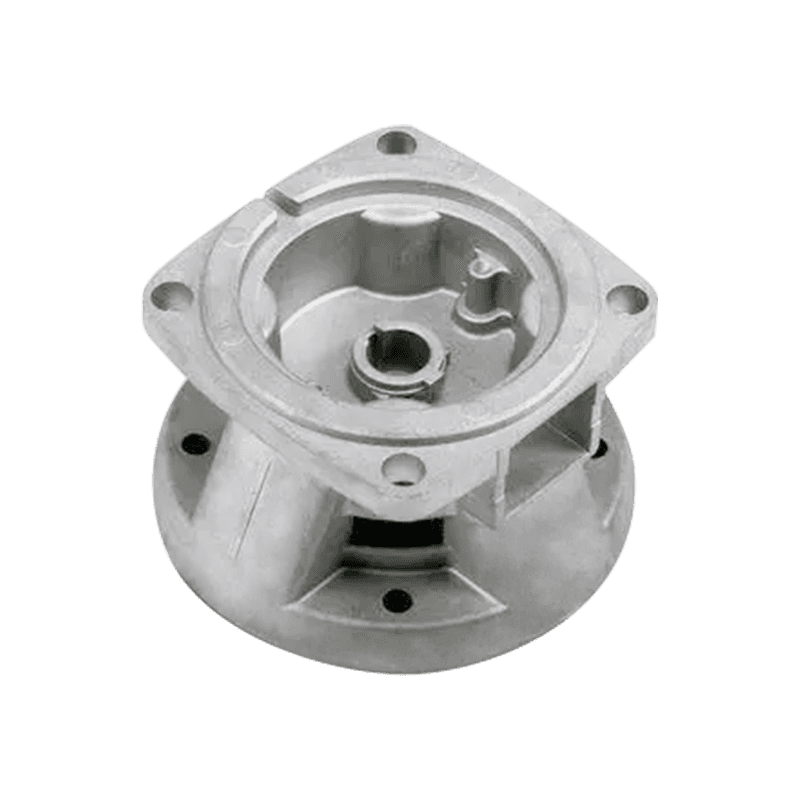

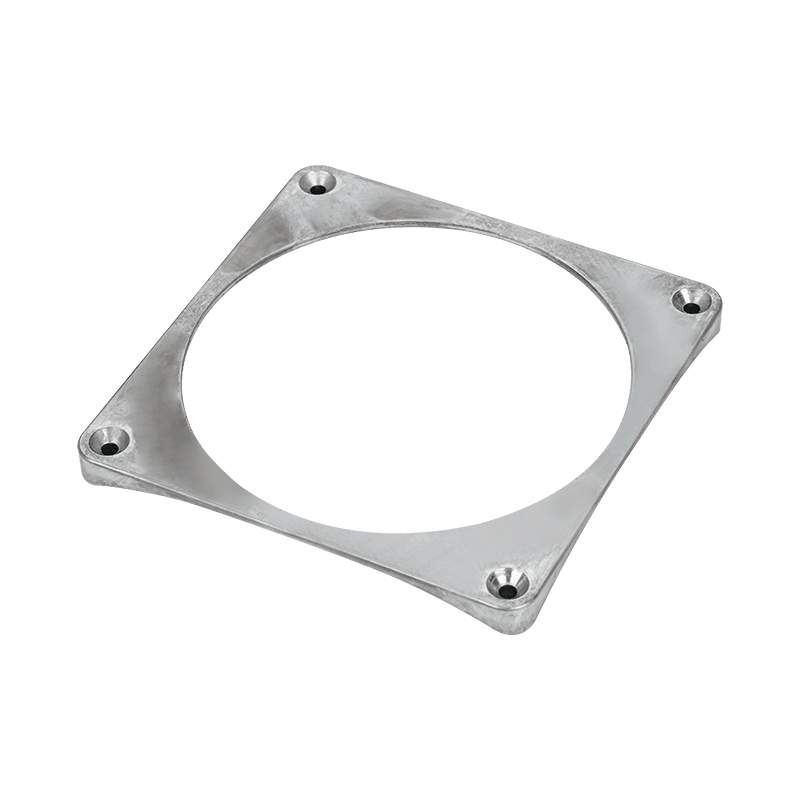

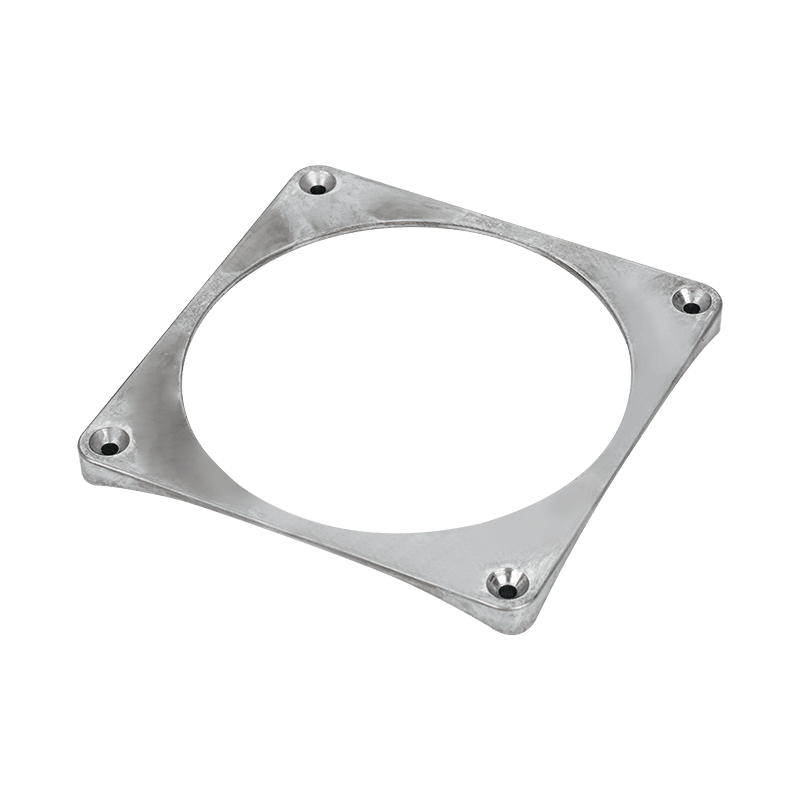

در صنعت روشنایی ، اجزای لامپاد بخش مهمی از لامپ ها هستند. مزایای اجزای لامپ آلیاژ روی ، آن را به عنوان ماده ترجیحی در صنعت روشنایی تبدیل می کند. مقاومت بالا و مقاومت در برابر خوردگی آن باعث می شود که قطعات لامپ برای مدت طولانی بدون آسیب رساندن به راحتی استفاده شود و از این طریق عمر سرویس لامپ را گسترش می دهد. علاوه بر این ، زیبایی شناسی قطعات لامپ آلیاژ روی نیز حس مد و هنر را به لامپ ها اضافه می کند و باعث می شود که لامپ ها نقش مهمی در دکوراسیون داخلی داشته باشند.

در زمینه دکوراسیون منزل و طراحی داخلی ، قطعات لامپاد آلیاژ روی نیز نقش مهمی ایفا می کنند. مقاومت در برابر خوردگی و زیبایی شناسی آن باعث می شود قطعات لامپ تا مدت طولانی در محیط خانه در شرایط خوبی باقی بمانند و به راحتی تحت تأثیر رطوبت ، دمای بالا و مواد شیمیایی قرار نمی گیرند. در عین حال ، تنوع طراحی اجزای لمپاد آلیاژ روی نیز می تواند نیازهای سبک های مختلف خانه را برآورده کند و جذابیت بی نظیری را به طراحی داخلی اضافه کند .

| 1. نقشه ها یا نمونه ها | نقشه ها یا نمونه ها را از مشتریان دریافت می کنیم. |

| 2. تأیید نقشه ها | ما نقشه های سه بعدی را با توجه به نقاشی ها یا نمونه های 2D مشتریان ترسیم خواهیم کرد و نقشه های سه بعدی را برای تأیید برای مشتریان ارسال می کنیم. |

| 3. | ما پس از تأیید مشتریان ، یا به طور مستقیم با توجه به نقاشی های سه بعدی مشتریان نقل خواهیم کرد. |

| 4. ساخت قالب/الگوی | ما پس از دریافت سفارشات قالب از مشتریان ، قالب یا پتن درست خواهیم کرد. |

| 5. ساخت نمونه | ما با استفاده از قالب ها نمونه های واقعی خواهیم ساخت و آنها را برای تأیید به مشتریان ارسال می کنیم. |

| 6. تولید انبوه | ما پس از دریافت تأیید و سفارشات مشتریان ، محصولات را تولید خواهیم کرد. |

| 7. بازرسی | ما محصولات را توسط بازرسان خود بازرسی خواهیم کرد یا از مشتریان می خواهیم که پس از اتمام ، با ما بازرسی کنند. |

| 8 | ما پس از دریافت نتیجه بازرسی و تأیید مشتریان ، کالاها را به مشتریان ارسال خواهیم کرد. |

| فرآیند: | 1) اکستروژن ریخته گری / پروفایل |

| 2) ماشینکاری: چرخش CNC ، فرز ، حفاری ، سنگ زنی ، استفاده مجدد و نخ | |

| 3) درمان سطح | |

| 4) بازرسی و بسته بندی | |

| مواد موجود: | 1) آلیاژهای آلومینیوم ریخته گری: ADDC10 ، ADC12 ، A360 ، A380 ، ZL110 ، ZL101 و غیره. |

| 2) اکستروژن پروفایل آلیاژهای آلومینیوم: 6061 ، 6063 | |

| 3) آلیاژهای زین ریخته گری: ZDC1 ، ZD2 ، Zamak 3 ، Zamak 5 ، Za8 ، ZL4-1 و غیره. | |

| تصفیه سطح: | صیقل |

| انفجار شات | |

| ماسهبازی | |

| روکش پودری | |

| بوی | |

| آبکاری | |

| انفعال | |

| پوشش الکترونیکی | |

| پوشش T | |

| و غیره | |

| تحمل: | /-0.01mm |

| وزن در هر واحد: | 0.01-5 کیلوگرم |

| سفارش زمان سرب: | 20-45 روز (با توجه به کمیت و پیچیدگی محصول 1 |

-

-

دقت ابعادی در ریخته گری سرب ریخته گری سرب به دلیل توانایی آن در دستیابی به دقت ابعادی بالا شناخته شده است، که در صنایعی که نیاز به هندسه و تناسب قطعات ثاب...

بیشتر بخوانید -

نمای کلی براکت های پروفیل آلومینیومی براکت های پروفیل آلومینیومی به دلیل سبک بودن، مقاومت در برابر خوردگی و سهولت نصب، اجزای پرکاربردی در کاربردهای مختلف ...

بیشتر بخوانید

ویژگی های ساختاری و عملکرد ماشین های ریخته گری برای ساخت قطعات پایه لامپ آلیاژ روی ریخته گری

1. دستگاه های ریخته گری می میرند که عمدتاً به دو دسته تقسیم می شوند: ماشین های ریخته گری اتاق داغ و ماشین های ریخته گری اتاق سرد. این دو از نظر ساختار و عملکرد متفاوت هستند ، اما از هر دو برای پر کردن فلز مذاب در حفره قالب با فشار بالا و سرعت زیاد استفاده می شود و آن را در ریخته گری ها تقویت می کنند.

دستگاه ریخته گری اتاق داغ: دستگاه ریخته گری اتاق داغ با Crucible یکپارچه شده است و محفظه فشار آن به طور مستقیم در فلز مذاب غوطه ور است. این طرح اجازه می دهد تا فلز مذاب به سرعت و پایدار به سیستم ریخته گری مرده عرضه شود. ماشین های ریخته گری اتاق داغ معمولاً برای فلزات با نقاط ذوب کم مانند روی ، قلع و سرب استفاده می شوند. ساختارهای اصلی آن شامل صلیب ، گلدان های مادی ، سیستم های نازل ، قطعات تزریق و سرهای چکش است. هنگامی که پانچ تزریق بالا می رود ، فلز مذاب موجود در قسمت قابل حمل از طریق ورودی گلدان ماده وارد محفظه فشار گلدان مواد می شود. پس از بسته شدن قالب ، سر چکش به پایین فشار داده می شود ، و فلز مذاب از سر نازل در امتداد کانال به داخل حفره قالب ریخته گری پر شده برای جامد کردن و شکل گیری ، تکمیل یک چرخه ریخته گری مرده پر می شود.

ماشین ریخته گری اتاق سرد: محفظه ریخته گری دستگاه ریخته گری محفظه سرد ماشین ریخته گری از Crucible از هم جدا شده است. در حین ریخته گری ، فلز مایع از سطح کوره یا کوره نگهدارنده بیرون می آید و برای ریخته گری مرده به داخل محفظه ریخته گری ریخته می شود. این طرح به ماشین ریخته گری اتاق سرد اجازه می دهد تا نیازهای ریخته گری را از آلیاژهای مختلف غیر آهنی و فلزات آهنی مانند آلومینیوم ، منیزیم ، مس و غیره برآورده کند. ساختار دستگاه ریخته گری اتاق سرد پیچیده تر است ، از جمله قاب ستون ، قاب ، سیستم تزریق ، سیستم هیدرولیک ، سیستم الکتریکی ، سیستم روغن کاری ، سیستم خنک کننده و سیستم محافظت از ایمنی.

2. ویژگی های ساختاری دستگاه ریخته گری مرده

سیستم هیدرولیک با کارایی بالا: دستگاه ریخته گری مرده از یک سیستم هیدرولیک با کارایی بالا برای کنترل حرکات و عملیات مختلف دستگاه استفاده می کند و نیروی و دقت لازم را برای فرآیندهای بستن ، تزریق و بیرون زدگی فراهم می کند. مکانیسم بستن ضامن هیدرولیک یکی از اجزای اصلی دستگاه ریخته گری محفظه سرد است. از طریق سیستم میله اتصال ضامن ، فشار سیلندر هیدرولیک بستن می تواند با 16 تا 26 بار تقویت شود و در نتیجه مصرف روغن فشار قوی را کاهش می دهد ، قطر سیلندر هیدرولیک و قدرت پمپ را کاهش می دهد. سیستم هیدرولیک همچنین می تواند نیروی تخلیه ، سرعت بیرون کشیدن و زمان سیلندر هیدرولیک بیرون زدگی را تنظیم کند تا اطمینان حاصل شود که ریخته گری به راحتی از قالب خارج می شود.

سیستم تزریق دقیق: سیستم تزریق بخش مهمی از دستگاه ریخته گری مرده است که مسئول تزریق فلز مذاب به داخل حفره قالب با فشار بالا و سرعت بالا است. در طول مرحله تزریق ، فلز مذاب به داخل حفره قالب مجبور می شود تا کل فضا را پر کرده و شکل قالب را بدست آورد. این فرآیند برای دستیابی به اندازه و سطح سطح مورد نیاز نیاز به کنترل دقیق جریان و فشار فلز دارد. سیستم های تزریق ماشین های ریخته گری اتاق داغ و ماشین های ریخته گری اتاق سرد ویژگی های خاص خود را دارند ، اما هر دو عملکرد کارآمد و پایدار دارند.

سیستم کنترل پیشرفته: دستگاه ریخته گری مجهز به سیستم های کنترل پیشرفته و سنسورها برای نظارت و تنظیم پارامترهای فرآیند در زمان واقعی است. این سیستم ها می توانند شرایط تولید را بهینه کنند ، هرگونه انحراف یا نقص را تشخیص و اصلاح کنند و از ثبات و قابلیت اطمینان روند تولید اطمینان حاصل کنند. با تنظیم پارامترهایی مانند نیروی تزریق ، سرعت تزریق ، زمان پر کردن ، زمان باز کردن قالب ، ریختن درجه حرارت و دمای قالب ، می توان کیفیت و راندمان تولید ریخته گری ها را بیشتر بهبود بخشید.

طراحی قالب انعطاف پذیر: طراحی دستگاه ریخته گری ، تنوع و انعطاف پذیری قالب را در نظر می گیرد. دستگاه ریخته گری محفظه سرد به طور کلی دارای دو موقعیت ریختن ، خارج از مرکز و مرکزی است که می توان هنگام طراحی قالب ریخته گری انتخاب کرد. مکانیسم تنظیم قالب اجازه می دهد تا ضخامت قالب در یک محدوده خاص تنظیم شود تا با قالبهای ریخته گری در اندازه های مختلف سازگار شود. این انعطاف پذیری دستگاه ریخته گری را قادر می سازد تا ریخته گری با اشکال و اندازه های مختلف را برای تأمین نیازهای مختلف بازار تولید کند.

سیستم محافظت از ایمنی خوب: دستگاه ریخته گری باید در برابر شرایط شدید مانند فشار زیاد و دمای بالا در حین کار مقاومت کند ، بنابراین سیستم حفاظت از ایمنی بسیار مهم است. دستگاه ریخته گری مجهز به انواع دستگاه های محافظت از ایمنی ، مانند پوشش های محافظ ، درب های ایمنی ، دکمه های توقف اضطراری و غیره ، برای اطمینان از ایمنی اپراتورها مجهز شده است. دستگاه ریخته گری همچنین دارای عملکردهای محافظت خودکار مانند محافظت بیش از حد و محافظت بیش از حد برای جلوگیری از آسیب دیدن تجهیزات در شرایط غیر طبیعی است.

3. توابع ماشین های ریخته گری

تولید کارآمد: ماشین های ریخته گری می توانند به تولید سریع و کارآمد دست یابند. سیستم تزریق پر سرعت و پر سرعت آن می تواند در مدت زمان کوتاهی فلز مذاب را در حفره قالب پر کرده و به سرعت آن را در ریخته گری تقویت کند. این روش تولید کارآمد باعث می شود دستگاه های ریخته گری در حال انتخاب ایده آل برای تولید انبوه قطعات فلزی باشند.

پردازش با دقت بالا: ماشین های با ریخته گری می توانند قطعات فلزی را با دقت و سطوح صاف تولید کنند. با کنترل دقیق جریان و فشار فلزی ، ماشین های کشنده می توانند اطمینان حاصل کنند که دقت بعدی و سطح سطح ریخته گری نیازهای طراحی را برآورده می کند .

آیا به محصولات ما علاقه دارید

نام و آدرس ایمیل خود را بگذارید تا سریعاً قیمت ها و جزئیات ما را بدست آورید.