نقش ملاحظات سبک وزن در قطعات خودرو ریخته گری آلیاژ روی طراحی سبک وزن به یک جهت مهم در توسعه قطعات خودرو تبدیل شده است و قطعات ریخته گری آلیاژ...

بیشتر بخوانیداتصالات قطب لامپ آلیاژ روی ریخته گری

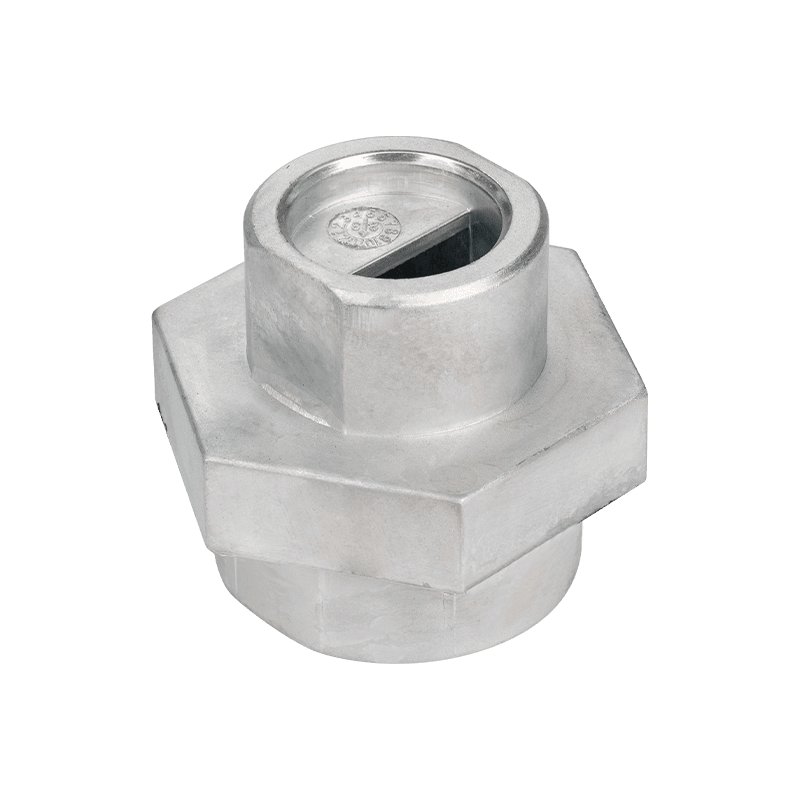

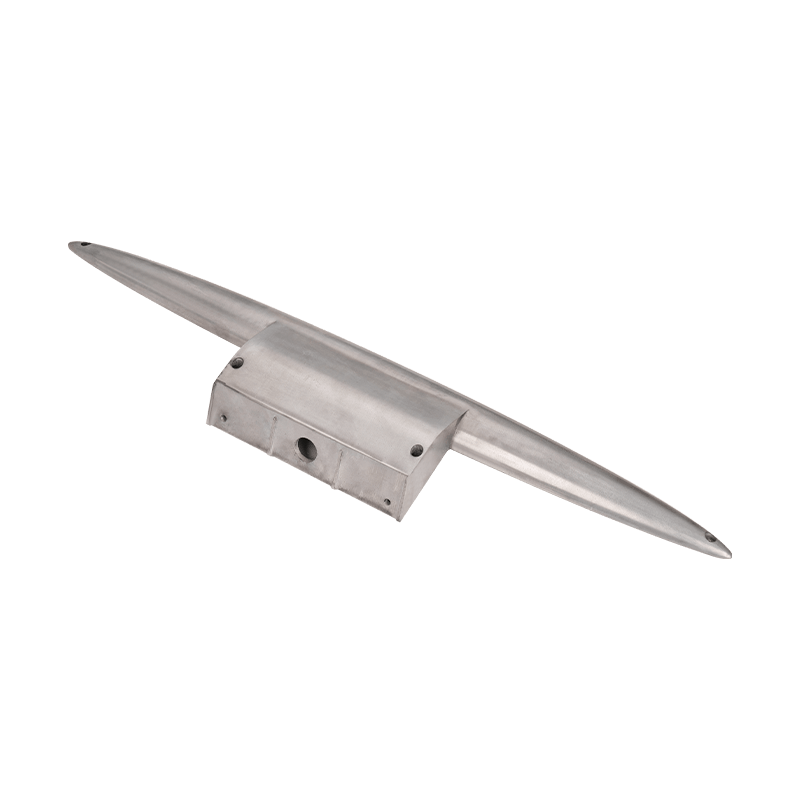

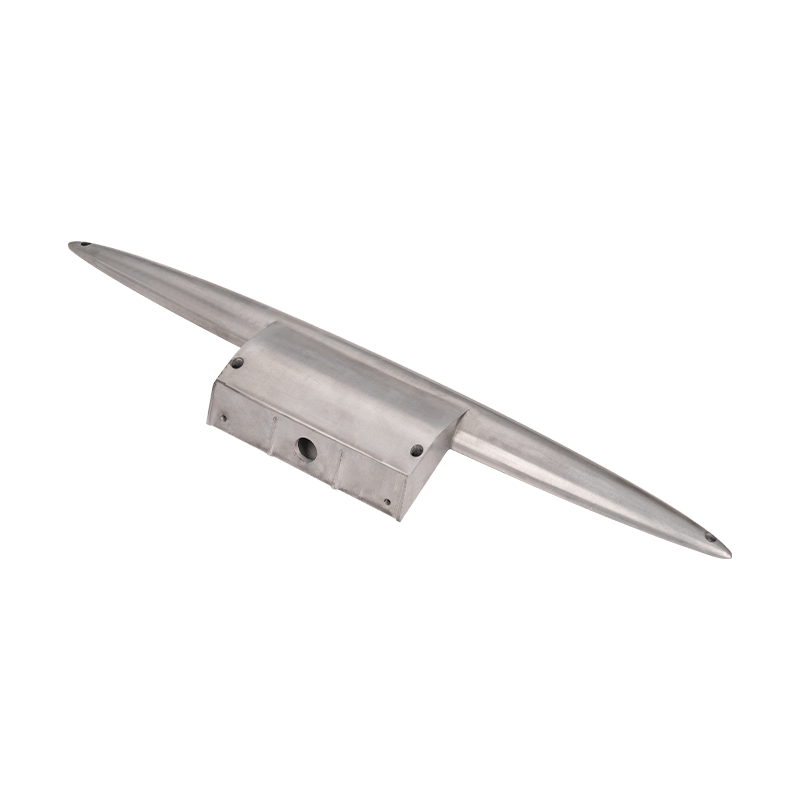

اتصالات قطب لامپ آلیاژ روی برای مواد منحصر به فرد و عملکرد عالی خود در بازار برجسته است. اول از همه ، مواد آلیاژ روی از مزایای دوگانه استحکام فلز و انعطاف پذیری آلیاژ برخوردار است. این امر باعث می شود عملکرد پایدار در محیط های مختلف سخت حفظ شود و به راحتی تحت تأثیر فرسایش باد و باران یا پیری خورشید قرار نمی گیرد. این ویژگی باعث می شود لوازم جانبی قطب لامپ آلیاژ روی یک انتخاب قابل اعتماد باشد که می تواند برای مدت طولانی استفاده خوب را حفظ کند.

فرآیند تصفیه سطح آلیاژ روی بسیار بالغ است و با پاشیدن ، آبکاری یا جلا دادن قابل درمان است. این یک انتخاب غنی از ظاهر لوازم جانبی لامپ قطب برای تأمین نیازهای شخصی کاربران مختلف را فراهم می کند. خواه سبک مینیمالیستی مدرن باشد یا سبک یکپارچهسازی با سیستمعامل کلاسیک ، می توانید لوازم جانبی لامپ آلیاژ روی را پیدا کنید. این انعطاف پذیری طراحی اجازه می دهد تا اتصالات قطب لامپ با سناریوهای مختلف کاربردی و الزامات سبک ادغام شود و حس زیبایی را به پروژه های روشنایی اضافه کند.

طراحی ساختاری لوازم جانبی قطب لامپ آلیاژ روی نیز بسیار باهوش است. آنها نه تنها نصب و جداسازی آسان نیستند ، بلکه راحتی خوبی برای پروژه های روشنایی نیز فراهم می کنند. این راحتی باعث می شود نگهداری و جایگزینی قطب های لامپ آسانتر شود و هزینه های آن را صرفه جویی کند.

| 1. نقشه ها یا نمونه ها | نقشه ها یا نمونه ها را از مشتریان دریافت می کنیم. |

| 2. تأیید نقشه ها | ما نقشه های سه بعدی را با توجه به نقاشی ها یا نمونه های 2D مشتریان ترسیم خواهیم کرد و نقشه های سه بعدی را برای تأیید برای مشتریان ارسال می کنیم. |

| 3. | ما پس از تأیید مشتریان ، یا به طور مستقیم با توجه به نقاشی های سه بعدی مشتریان نقل خواهیم کرد. |

| 4. ساخت قالب/الگوی | ما پس از دریافت سفارشات قالب از مشتریان ، قالب یا پتن درست خواهیم کرد. |

| 5. ساخت نمونه | ما با استفاده از قالب ها نمونه های واقعی خواهیم ساخت و آنها را برای تأیید به مشتریان ارسال می کنیم. |

| 6. تولید انبوه | ما پس از دریافت تأیید و سفارشات مشتریان ، محصولات را تولید خواهیم کرد. |

| 7. بازرسی | ما محصولات را توسط بازرسان خود بازرسی خواهیم کرد یا از مشتریان می خواهیم که پس از اتمام ، با ما بازرسی کنند. |

| 8 | ما پس از دریافت نتیجه بازرسی و تأیید مشتریان ، کالاها را به مشتریان ارسال خواهیم کرد. |

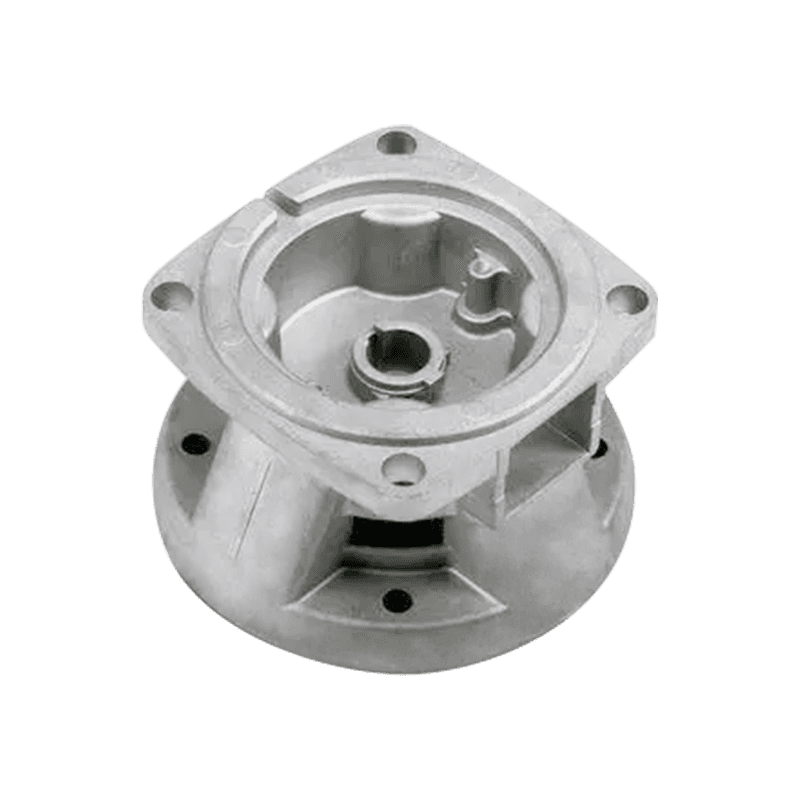

| فرآیند: | 1) اکستروژن ریخته گری / پروفایل |

| 2) ماشینکاری: چرخش CNC ، فرز ، حفاری ، سنگ زنی ، استفاده مجدد و نخ | |

| 3) درمان سطح | |

| 4) بازرسی و بسته بندی | |

| مواد موجود: | 1) آلیاژهای آلومینیوم ریخته گری: ADDC10 ، ADC12 ، A360 ، A380 ، ZL110 ، ZL101 و غیره. |

| 2) اکستروژن پروفایل آلیاژهای آلومینیوم: 6061 ، 6063 | |

| 3) آلیاژهای زین ریخته گری: ZDC1 ، ZD2 ، Zamak 3 ، Zamak 5 ، Za8 ، ZL4-1 و غیره. | |

| تصفیه سطح: | صیقل |

| انفجار شات | |

| ماسهبازی | |

| روکش پودری | |

| بوی | |

| آبکاری | |

| انفعال | |

| پوشش الکترونیکی | |

| پوشش T | |

| و غیره | |

| تحمل: | /-0.01mm |

| وزن در هر واحد: | 0.01-5 کیلوگرم |

| سفارش زمان سرب: | 20-45 روز (با توجه به کمیت و پیچیدگی محصول 1 |

-

-

دقت ابعادی در ریخته گری سرب ریخته گری سرب به دلیل توانایی آن در دستیابی به دقت ابعادی بالا شناخته شده است، که در صنایعی که نیاز به هندسه و تناسب قطعات ثاب...

بیشتر بخوانید -

نمای کلی براکت های پروفیل آلومینیومی براکت های پروفیل آلومینیومی به دلیل سبک بودن، مقاومت در برابر خوردگی و سهولت نصب، اجزای پرکاربردی در کاربردهای مختلف ...

بیشتر بخوانید

چگونه مرحله خنک کننده و فرومایه اتصالات لامپ آلیاژ روی در حال مرگ است؟

در فرایند پیچیده اتصالات قطب لامپ آلیاژ روی ریخته گری ، خنک کننده و فروکش کردن پیوندهای مهمی هستند که مستقیماً با کیفیت و راندمان تولید محصول نهایی مرتبط هستند. این فرایند به فناوری عالی و درک عمیق و تسلط بر خصوصیات مواد ، طراحی قالب و پارامترهای فرآیند نیاز دارد.

1. اهمیت مرحله خنک کننده

مرحله خنک کننده دوره کلیدی است که مایع فلزی در طی فرآیند ریخته گری از مایع به جامد تغییر می کند. در فرآیند ریخته گری لوازم جانبی قطب لامپ آلیاژ روی ، آلیاژ روی مذاب تحت فشار زیاد به حفره قالب تزریق می شود و سپس به سرعت شروع به خنک شدن و جامد شدن می کند. سرعت خنک کننده به طور مستقیم بر ساختار سازمانی ، خصوصیات مکانیکی و کیفیت سطح ریخته گری تأثیر می گذارد.

تأثیر ساختار سازمانی: سرعت خنک کننده بیش از حد سریع ممکن است باعث ایجاد استرس داخلی بیشتر در ریخته گری شود ، خطر ترک و تغییر شکل را افزایش دهد. در حالی که سرعت خنک کننده خیلی آهسته ممکن است در درشت دانه ریخته گری شود ، خصوصیات مکانیکی آن و مقاومت در برابر خوردگی را کاهش می دهد.

تأثیر خصوصیات مکانیکی: میزان خنک کننده مناسب به شکل گیری یک ساختار یکنواخت و ریز دانه کمک می کند و از این طریق قدرت ، سختی و سختی ریخته گری را بهبود می بخشد. این امر به ویژه برای لوازم جانبی قطب لامپ بسیار مهم است ، زیرا آنها باید در برابر تأثیر عوامل مختلف خارجی مانند بارهای باد و تغییر دما مقاومت کنند.

تأثیر کیفیت سطح: کنترل دما در طی فرآیند خنک کننده نیز بر سطح سطح و دقت بعدی ریخته گری تأثیر می گذارد. خنک کننده خیلی سریع یا خیلی آهسته ممکن است باعث نقصی مانند حفره های کوچک شدن و انقباض روی سطح شود و بر زیبایی شناسی و عملکرد محصول تأثیر بگذارد.

2. انتخاب و اجرای روشهای خنک کننده

در فرآیند کشته شدن لوازم جانبی قطب لامپ آلیاژ روی ، انتخاب و اجرای روشهای خنک کننده باید با توجه به شرایط خاص تولید و الزامات محصول تعیین شود. روشهای خنک کننده متداول شامل خنک کننده طبیعی ، خنک کننده هوا ، خنک کننده آب و خنک کننده اسپری است.

خنک کننده طبیعی: مناسب برای ریخته گری های کوچک و دیواره های نازک یا مواردی با سرعت تولید آهسته. خنک کننده طبیعی دارای هزینه کم و عملکرد ساده است ، اما سرعت خنک کننده کند است که ممکن است راندمان تولید را تحت تأثیر قرار دهد.

خنک کننده هوا: دمیدن هوا به سطح قالب از طریق فن یا مجرای هوا برای خنک کننده. خنک کننده هوا مزایای سرعت خنک کننده سریع و هزینه متوسط را دارد. برای جلوگیری از عوارض جانبی بر روی ریخته گری ، لازم است به کنترل سرعت باد و جهت باد توجه کنیم.

خنک کننده آب: برای خنک کردن قالب از آب در گردش استفاده کنید. خنک کننده آب مزایای سرعت خنک کننده سریع و اثر خوب را دارد. باید به سیستم ها و تجهیزات خنک کننده مربوطه مجهز شود و نیازهای خاصی برای کیفیت آب و دمای آب دارد.

خنک کننده اسپری: برای خنک کننده غبار آب ریز روی سطح قالب اسپری کنید. خنک کننده اسپری مزایای خنک کننده هوا و خنک کننده آب را با هم ترکیب می کند. این می تواند به سرعت دمای قالب را کاهش داده و تأثیر رطوبت در ریخته گری را کاهش دهد. با این حال ، سیستم خنک کننده اسپری نسبتاً پیچیده است و نیاز به کنترل دقیق حجم اسپری و زمان اسپری دارد.

در فرآیند ریخته گری لوازم جانبی قطب لامپ آلیاژ روی ، معمولاً از ترکیبی از روشهای خنک کننده متعدد برای دستیابی به بهترین اثر خنک کننده استفاده می شود. در مراحل اولیه ریخته گری ، خنک کننده طبیعی یا خنک کننده هوا می تواند برای کاهش شوک حرارتی قالب استفاده شود. در مراحل میانی و دیر هنگام از بین بردن ، شدت خنک کننده به تدریج افزایش می یابد و خنک کننده هوا ، خنک کننده آب یا حتی خنک کننده اسپری برای سرعت بخشیدن به سرعت خنک کننده ریخته گری و بهبود کیفیت آن ترکیب می شود.

3. نقاط فنی فرآیند demolding

Demolding فرآیند جدا کردن ریخته گری جامد از قالب است. در مرگ و میر لوازم جانبی قطب لامپ آلیاژ روی ، دشواری کاهش مستقیم بر راندمان تولید و کیفیت محصول تأثیر می گذارد. ، موارد زیر چندین نکته فنی در فرآیند demouting وجود دارد.

طراحی قالب: طراحی قالب معقول پایه ای برای کاهش صاف است. قالب باید از استحکام و استحکام کافی برخوردار باشد تا در برابر فشار زیاد و درجه حرارت بالا در فرآیند کشش در برابر فشار زیاد باشد. در عین حال ، یک شیب معقول و معقول و ساختار سطح فراق باید برای تسهیل دفع ریخته گری طراحی شود.

استفاده از عامل demoulding: استفاده از مقدار مناسبی از ماده دفع کننده قبل از مرگ و میر می تواند چسبندگی بین ریخته گری و قالب را کاهش داده و از سطح قالب در برابر خراش ها محافظت کند. با این حال ، مقدار عامل demoulding استفاده شده باید متوسط باشد. بیش از حد یا خیلی کم ممکن است بر اثر دفع و کیفیت محصول تأثیر بگذارد.

کنترل دمای دفع: انتخاب دمای دفع کننده باید با توجه به خصوصیات ماده آلیاژ روی و ساختار قالب تعیین شود. به طور کلی ، هنگامی که دمای داخلی ریخته گری به یک محدوده خاص (معمولاً دمای مشخصی در زیر نقطه ذوب آلیاژ) کاهش می یابد ، می توان دفع کرد. دفع خیلی زود یا خیلی دیر ممکن است باعث تغییر شکل ریخته گری شود یا به قالب آسیب برساند.

انتخاب روش demoulding: با توجه به شکل و اندازه ریخته گری ، یک روش مناسب دفع را انتخاب کنید. demouting دستی را می توان برای بازیگران کوچک و ساده استفاده کرد. در حالی که برای ریخته گری های بزرگ و پیچیده ، ممکن است استفاده از تجهیزات خودکار مانند دفع مکانیکی یا هیدرولیک هیدرولیک استفاده شود.

4. تأثیر خنک کننده و فروکش کردن بر کیفیت محصول

خنک کننده و خنثی سازی پیوندهای کلیدی در فرآیند ریخته گری لوازم جانبی قطب لامپ آلیاژ روی است. کیفیت آن مستقیماً بر عملکرد و عمر خدمات محصول نهایی تأثیر می گذارد.

کیفیت داخلی: سرعت خنک کننده معقول و روش demolding می تواند استرس و نقص در ریخته گری را کاهش داده و خصوصیات مکانیکی و مقاومت در برابر خوردگی ریخته گری را بهبود بخشد.

کیفیت سطح: عملیات خنک کننده و خنثی سازی مناسب می تواند از نقص هایی مانند ترک ، سوراخ های انقباض ، انقباض و غیره در سطح ریخته گری جلوگیری کند ، ظاهر و عملکرد محصول را بهبود می بخشد.

راندمان تولید: فرآیند خنک کننده و تخریب کارآمد می تواند چرخه تولید را کوتاه کند ، راندمان تولید را بهبود بخشد و هزینه های تولید را کاهش دهد .

آیا به محصولات ما علاقه دارید

نام و آدرس ایمیل خود را بگذارید تا سریعاً قیمت ها و جزئیات ما را بدست آورید.