نقش ملاحظات سبک وزن در قطعات خودرو ریخته گری آلیاژ روی طراحی سبک وزن به یک جهت مهم در توسعه قطعات خودرو تبدیل شده است و قطعات ریخته گری آلیاژ...

بیشتر بخوانیدقطعات لمسی آلیاژ روی ریخته گری

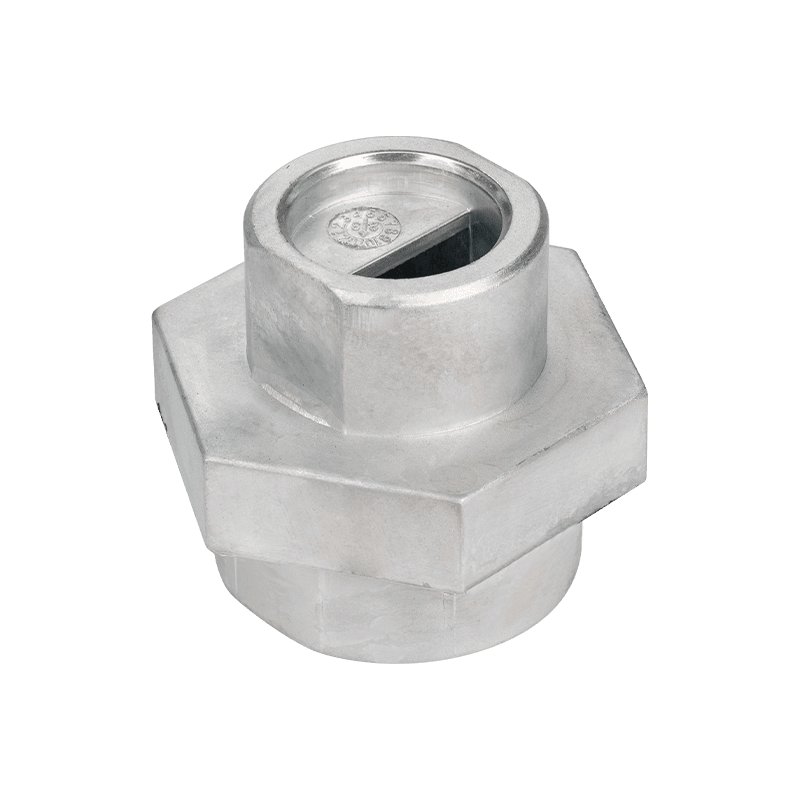

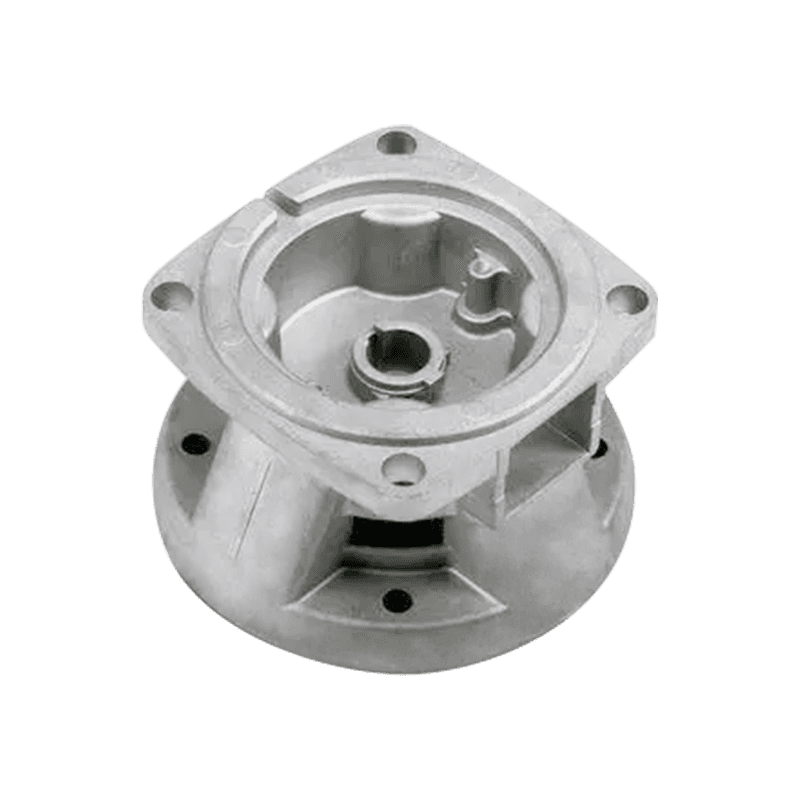

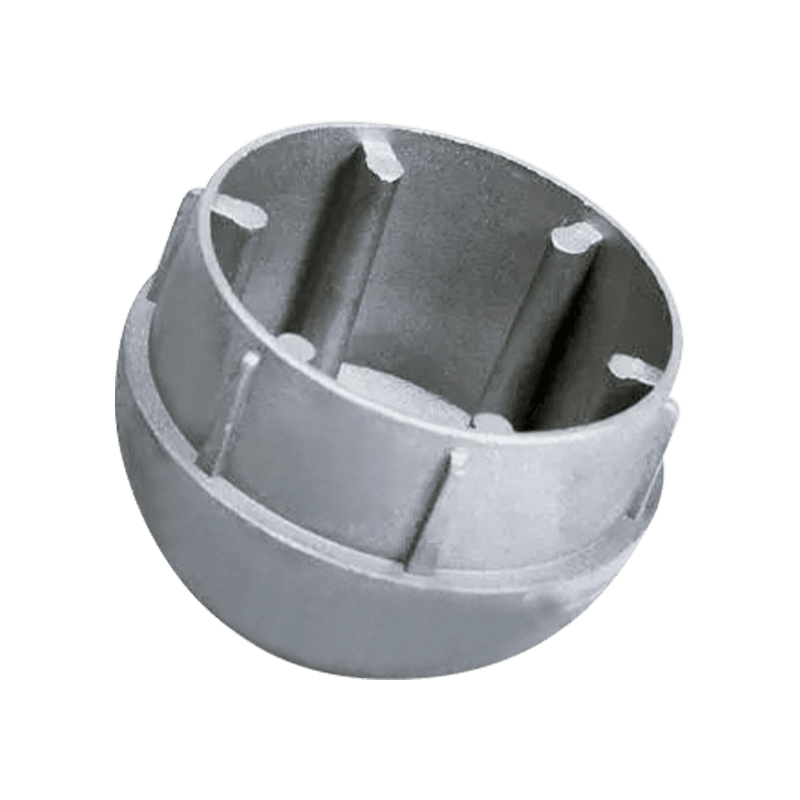

در صنعت روشنایی ، اجزای لامپاد بخش مهمی از لامپ ها هستند. مزایای اجزای لامپ آلیاژ روی ، آن را به عنوان ماده ترجیحی در صنعت روشنایی تبدیل می کند. مقاومت بالا و مقاومت در برابر خوردگی آن باعث می شود که قطعات لامپ برای مدت طولانی بدون آسیب رساندن به راحتی استفاده شود و از این طریق عمر سرویس لامپ را گسترش می دهد. علاوه بر این ، زیبایی شناسی قطعات لامپ آلیاژ روی نیز حس مد و هنر را به لامپ ها اضافه می کند و باعث می شود که لامپ ها نقش مهمی در دکوراسیون داخلی داشته باشند.

در زمینه دکوراسیون منزل و طراحی داخلی ، قطعات لامپاد آلیاژ روی نیز نقش مهمی ایفا می کنند. مقاومت در برابر خوردگی و زیبایی شناسی آن باعث می شود قطعات لامپ تا مدت طولانی در محیط خانه در شرایط خوبی باقی بمانند و به راحتی تحت تأثیر رطوبت ، دمای بالا و مواد شیمیایی قرار نمی گیرند. در عین حال ، تنوع طراحی اجزای لمپاد آلیاژ روی نیز می تواند نیازهای سبک های مختلف خانه را برآورده کند و جذابیت بی نظیری را به طراحی داخلی اضافه کند .

| 1. نقشه ها یا نمونه ها | نقشه ها یا نمونه ها را از مشتریان دریافت می کنیم. |

| 2. تأیید نقشه ها | ما نقشه های سه بعدی را با توجه به نقاشی ها یا نمونه های 2D مشتریان ترسیم خواهیم کرد و نقشه های سه بعدی را برای تأیید برای مشتریان ارسال می کنیم. |

| 3. | ما پس از تأیید مشتریان ، یا به طور مستقیم با توجه به نقاشی های سه بعدی مشتریان نقل خواهیم کرد. |

| 4. ساخت قالب/الگوی | ما پس از دریافت سفارشات قالب از مشتریان ، قالب یا پتن درست خواهیم کرد. |

| 5. ساخت نمونه | ما با استفاده از قالب ها نمونه های واقعی خواهیم ساخت و آنها را برای تأیید به مشتریان ارسال می کنیم. |

| 6. تولید انبوه | ما پس از دریافت تأیید و سفارشات مشتریان ، محصولات را تولید خواهیم کرد. |

| 7. بازرسی | ما محصولات را توسط بازرسان خود بازرسی خواهیم کرد یا از مشتریان می خواهیم که پس از اتمام ، با ما بازرسی کنند. |

| 8 | ما پس از دریافت نتیجه بازرسی و تأیید مشتریان ، کالاها را به مشتریان ارسال خواهیم کرد. |

| فرآیند: | 1) اکستروژن ریخته گری / پروفایل |

| 2) ماشینکاری: چرخش CNC ، فرز ، حفاری ، سنگ زنی ، استفاده مجدد و نخ | |

| 3) درمان سطح | |

| 4) بازرسی و بسته بندی | |

| مواد موجود: | 1) آلیاژهای آلومینیوم ریخته گری: ADDC10 ، ADC12 ، A360 ، A380 ، ZL110 ، ZL101 و غیره. |

| 2) اکستروژن پروفایل آلیاژهای آلومینیوم: 6061 ، 6063 | |

| 3) آلیاژهای زین ریخته گری: ZDC1 ، ZD2 ، Zamak 3 ، Zamak 5 ، Za8 ، ZL4-1 و غیره. | |

| تصفیه سطح: | صیقل |

| انفجار شات | |

| ماسهبازی | |

| روکش پودری | |

| بوی | |

| آبکاری | |

| انفعال | |

| پوشش الکترونیکی | |

| پوشش T | |

| و غیره | |

| تحمل: | /-0.01mm |

| وزن در هر واحد: | 0.01-5 کیلوگرم |

| سفارش زمان سرب: | 20-45 روز (با توجه به کمیت و پیچیدگی محصول 1 |

-

-

دقت ابعادی در ریخته گری سرب ریخته گری سرب به دلیل توانایی آن در دستیابی به دقت ابعادی بالا شناخته شده است، که در صنایعی که نیاز به هندسه و تناسب قطعات ثاب...

بیشتر بخوانید -

نمای کلی براکت های پروفیل آلومینیومی براکت های پروفیل آلومینیومی به دلیل سبک بودن، مقاومت در برابر خوردگی و سهولت نصب، اجزای پرکاربردی در کاربردهای مختلف ...

بیشتر بخوانید

نحوه کنترل دما در هنگام ریخته گری درگذشت قطعات لمسی آلیاژ روی ریخته گری

در زمینه پردازش فلز ، ریخته گری مرده ، به عنوان یک فناوری قالب گیری دقیق و کارآمد ، به طور گسترده ای در تولید اجزای مختلف پیچیده به شکل استفاده می شود. آلیاژ روی به دلیل روان بودن ، پردازش آسان و مقرون به صرفه بودن ، موقعیت مهمی را در فرآیند ریخته گری اشغال می کند. به خصوص هنگام تولید قطعات لامپ ، آلیاژ روی ، ریخته گری نه تنها می تواند زیبایی و عملکرد قطعات را تضمین کند بلکه برای بهبود کارایی تولید نیز نمایش داده می شود. در پشت همه این دستاوردها ، کنترل خوب دمای پارامتر کلیدی است.

1. اهمیت کنترل دما

در فرآیند ریخته گری آلیاژ روی ، دما یکی از مهمترین عوامل مؤثر بر کیفیت ریخته گری است. دمای بیش از حد زیاد یا خیلی کم ممکن است منجر به یک سری مشکلات مانند منافذ ، سوراخ های انقباض ، ترک ، تغییر شکل و سایر نقایص شود که به نوبه خود بر ظاهر اجزای لامپ تأثیر می گذارد. قدرت و عمر خدمات ، بنابراین کنترل دقیق دمای هر پیوند در فرآیند ریخته گری برای اطمینان از کیفیت بازیگران بسیار مهم است.

دمای ذوب: دمای ذوب آلیاژ روی باید دقیقاً کنترل شود تا اطمینان حاصل شود که آلیاژ کاملاً ذوب شده و بیش از حد گرم نشده است ، از این طریق از افزایش محتوای گاز و اکسیداسیون در آلیاژ جلوگیری می شود.

دمای قالب: دمای قالب به طور مستقیم بر سرعت خنک کننده و اثر پر کردن فلز مذاب تأثیر می گذارد. دمای قالب بسیار زیاد باعث می شود که ریخته گری به آرامی خنک شود و خطر انقباض و تغییر شکل را افزایش دهد. در حالی که دمای قالب خیلی کم ممکن است باعث شود فلز مذاب به سرعت خنک شود و بر ریخته گری تأثیر بگذارد. اثر پر کردن و ایجاد ترک.

ریختن دما: انتخاب دمای ریختن نیاز به متعادل کردن سیالیت و میزان خنک کننده فلز مذاب دارد. دمای ریختن بیش از حد زیاد باعث افزایش میزان گاز در فلز مذاب می شود و ممکن است باعث ترک خوردگی حرارتی شود. در حالی که دمای ریختن خیلی کم بر ظرفیت پر کردن تأثیر می گذارد و باعث ریخته گری های ناقص می شود.

2 روش کنترل دما

به منظور اطمینان از کنترل دقیق دما در طی فرآیند ریخته گری اجزای لامپ آلیاژ روی ، روشهای زیر معمولاً برای نظارت و تنظیم استفاده می شود.

کنترل دمای کوره: از سیستم های گرمایشی پیشرفته کوره مانند کوره های مقاومت ، کوره های القایی و غیره استفاده کنید ، با دستگاه های دقیق کنترل دما ، مانند ترموکوپل ها ، کنترل کننده های دما و غیره ، برای نظارت و تنظیم دمای کوره در زمان واقعی برای اطمینان از اینکه آلیاژ روی در بهترین حالت ذوب شده در زیر انجام می شود.

سیستم گرمایشی و خنک کننده قالب: قالب را قبل از مرگ و میر گرم کنید تا تأثیر اختلاف دما در کیفیت ریخته گری را کاهش دهد. برای کنترل دمای قالب از یک سیستم خنک کننده آب در گردش یا سیستم گرمایش روغن داغ استفاده کنید تا اطمینان حاصل شود که قالب دمای پایدار را در طی فرآیند ریخته گری حفظ می کند. میدان

کنترل دما: اطمینان حاصل کنید که فلز مذاب با تنظیم طراحی دونده در خروجی کوره ، با استفاده از مواد عایق برای پیچیدن دونده و کنترل سرعت ریختن ، دمای مناسب را در طی فرآیند ریختن حفظ می کند.

3. چالش های روبرو

اگرچه کنترل دما در فرآیند ریخته گری اجزای لامپ آلیاژ روی بسیار مهم است ، اما هنوز هم در عملکرد واقعی چالش های زیادی وجود دارد.

نوسانات دما: به دلیل تغییرات محیطی بیرونی ، پیری تجهیزات و سایر عوامل ، کوره ، قالب و ریختن درجه حرارت ممکن است نوسان داشته باشد و بر کیفیت ریخته گری ها تأثیر بگذارد.

دشواری نظارت بر زمان واقعی: نظارت بر زمان واقعی تغییرات دما در طی فرآیند ریخته گری نیاز به حمایت از سنسورهای با دقت بالا و سیستم های پردازش داده ها دارد ، اما ممکن است فناوری موجود نتواند همه نیازها را برآورده کند.

پیچیدگی فرآیند: اجزای لامپاد با اشکال و اندازه های مختلف نیازهای مختلفی برای کنترل دما دارند که باعث افزایش پیچیدگی کنترل فرآیند می شود.

4. استراتژی بهینه سازی

در پاسخ به چالش های فوق ، استراتژی های بهینه سازی زیر می تواند برای بهبود اثر کنترل دما اتخاذ شود.

یک سیستم کنترل هوشمند را معرفی کنید: از اینترنت اشیاء ، داده های بزرگ و فناوری هوش مصنوعی برای ساختن یک خط تولید هوشمندانه در حال استفاده استفاده کنید. از طریق نظارت در زمان واقعی و تجزیه و تحلیل داده ها ، نوسانات دما را می توان پیش بینی و تنظیم کرد تا دقت و پایداری کنترل دما را بهبود بخشد.

تقویت و مدیریت تجهیزات: به طور مرتب کوره ها ، قالب ها و سیستم های ریختن را حفظ و بازرسی کنید تا اطمینان حاصل شود که تجهیزات در شرایط بهینه کار قرار دارند. برای کاهش تأثیر عوامل انسانی بر کنترل دما ، یک سیستم مدیریت تجهیزات کامل و روشهای عملیاتی ایجاد کنید.

بهینه سازی طراحی فرآیند: طراحی فرآیند ریخته گری را با توجه به الزامات خاص اجزای لامپ بهینه کنید. با بهبود ساختار قالب و تنظیم طرح سیستم ریختن ، سیالیت و اثر پر کردن فلز مذاب بهبود می یابد. با بهینه سازی طراحی سیستم خنک کننده ، خطر تغییر شکل ریخته گری و ترک ها کاهش می یابد.

تقویت آموزش کارمندان و بهبود مهارت: سازماندهی کارمندان برای شرکت در آموزش حرفه ای و فعالیت های تبادل یادگیری برای بهبود درک کارکنان از اهمیت کنترل دما و سطح مهارت عملیاتی. با پرورش گروهی از کارگران و مدیران فنی با کیفیت بالا ، می توانیم ضمانت محکمی برای اجرای دقیق کنترل دما ارائه دهیم.

کنترل دما در طی فرآیند ریخته گری از اجزای لامپ آلیاژ روی یک کار پیچیده و ظریف است. نیاز به شروع از جنبه های مختلف مانند تجهیزات ، فناوری ، مدیریت و پرسنل و اقدامات جامع برای اطمینان از صحت و ثبات کنترل دما است. فقط از این طریق می توان اجزای لامپ با کیفیت بالا و با دوام را برای تأمین تقاضای بازار برای تقاضای با کیفیت بالا برای محصولات روشنایی تولید کرد .

آیا به محصولات ما علاقه دارید

نام و آدرس ایمیل خود را بگذارید تا سریعاً قیمت ها و جزئیات ما را بدست آورید.