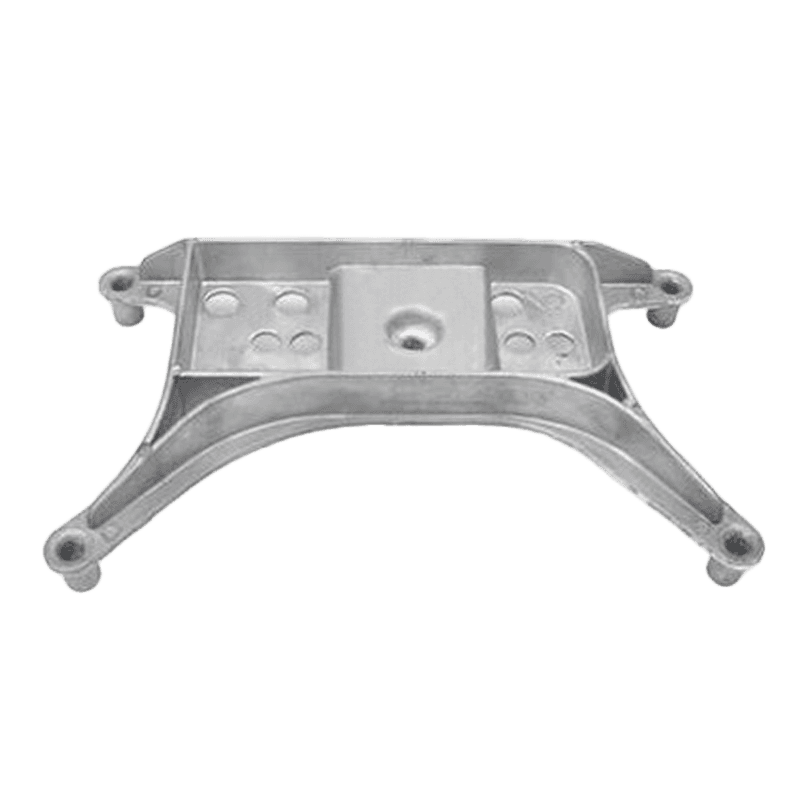

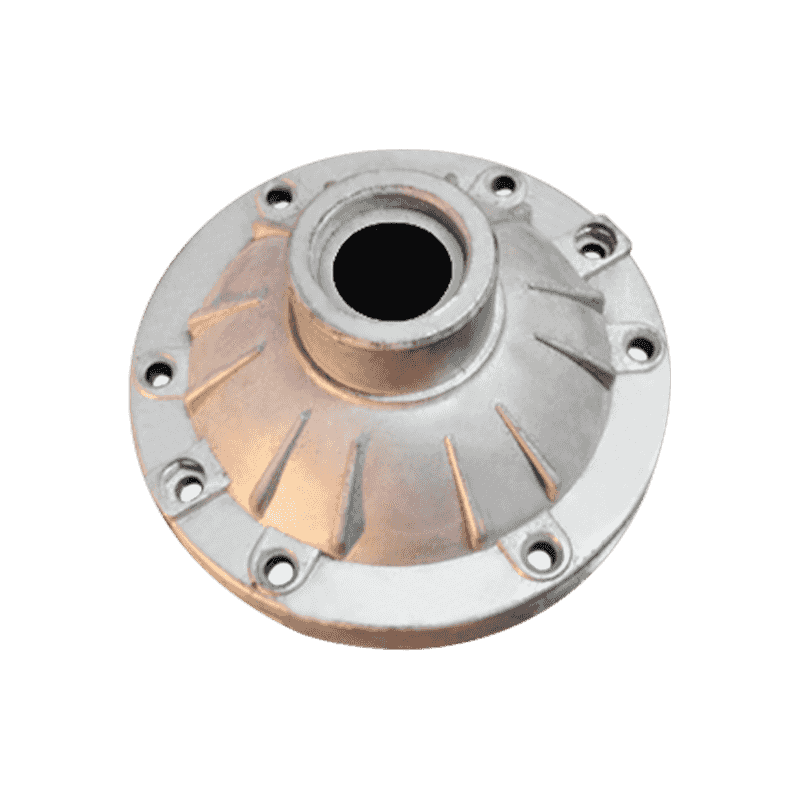

چگونه قطعات خودروهای اتومبیل آلیاژ روی قطعات خودرو می توانند بدون به خطر انداختن کیفیت هزینه ها را به حداقل برسانند؟

21-11-2024 به حداقل رساندن هزینه ها بدون به خطر انداختن کیفیت قطعات اتومبیل آلیاژ روی شامل چندین رویکرد استراتژیک در طول فرآیند تولید است.

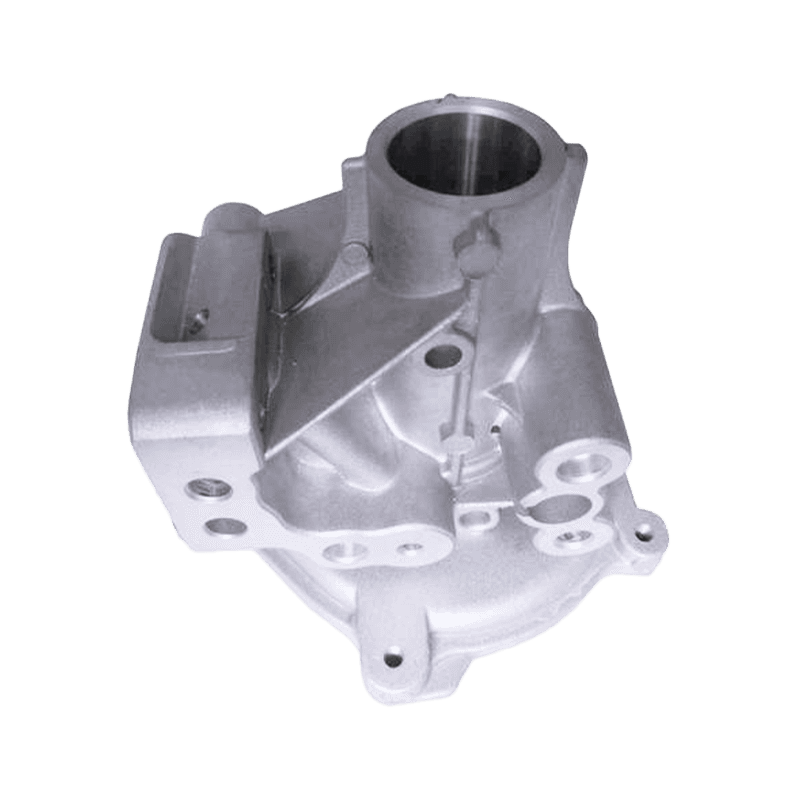

طراحی برای تولید: اطمینان از بهینه سازی طراحی قطعات خودرو برای فرآیند ریخته گری می تواند ضایعات مواد را کاهش داده ، ابزار را ساده کند و کار پس از پردازش را به حداقل برساند. با استفاده از هندسه های ساده ، به حداقل رساندن زیرپوش ها و جلوگیری از ویژگی های پیچیده می تواند هزینه های تولید را کاهش دهد. طراحی دیواره: آلیاژهای روی حتی با دیوارهای نازک تر می توانند به قدرت خوبی برسند. طراحی قطعات با دیوارهای نازک تر می تواند میزان مصرف و وزن مواد را کاهش دهد ، هر دو هزینه مواد و مصرف انرژی را در طی فرآیند ریخته گری کاهش می دهد.

تثبیت قسمت: ترکیب چندین مؤلفه در یک قسمت از خطبه های منفرد می تواند نیاز به فرآیندهای مونتاژ اضافی ، کاهش هزینه های کار و مواد را از بین ببرد. استفاده از ابزار استاندارد: استفاده از سلاح های استاندارد و قالب ها به جای ابزار سفارشی می تواند هزینه های اولیه تنظیم را به ویژه برای تولید با حجم بالا کاهش دهد.

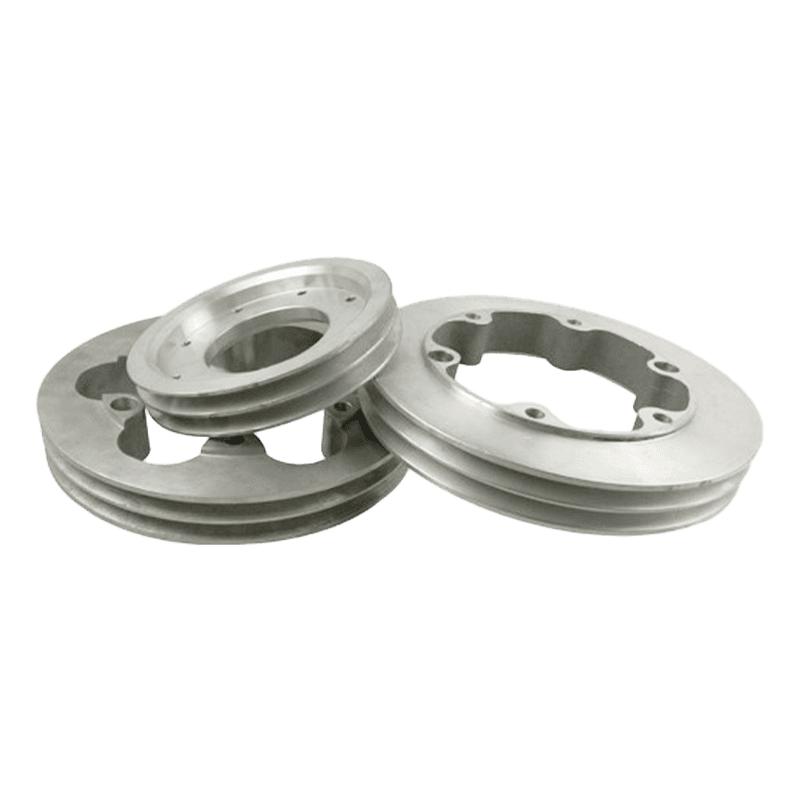

بهینه سازی ترکیب آلیاژ: در حالی که آلیاژهای روی عملکرد بسیار خوبی را ارائه می دهند ، تغییرات جزئی در ترکیب آلیاژ (مانند استفاده از آلیاژها با سطح پایین تر عناصر گران قیمت) می تواند هزینه های مواد را کاهش دهد. با این حال ، این کار باید با دقت انجام شود تا از به خطر انداختن استحکام ، مقاومت در برابر خوردگی یا سایر خصوصیات اساسی جلوگیری شود.

مواد قراضه بازیافت: بازیافت قراضه آلیاژ روی تولید شده در طی فرآیند ریخته گری می تواند هزینه مواد اولیه را کاهش دهد. اجرای یک سیستم مدیریت ضایعات مؤثر به به حداقل رساندن ضایعات و کاهش نیاز به خریدهای تازه آلیاژ کمک می کند. منابع مادی: خرید آلیاژهای روی به صورت فله یا از تأمین کنندگان مقرون به صرفه می تواند هزینه مواد را در هر قسمت کاهش دهد. تضمین یک زنجیره تأمین قابل اعتماد و مقرون به صرفه برای مواد اولیه نیز به صرفه جویی در هزینه کمک می کند.

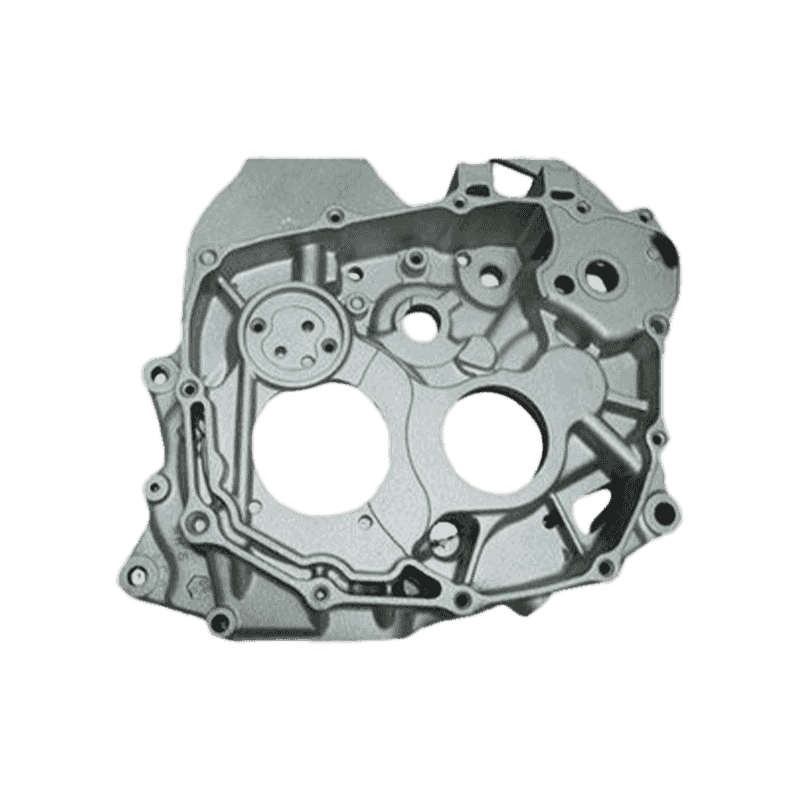

بهبود فرآیند ریخته گری: پالایش فرآیند ریخته گری می تواند باعث افزایش کارایی شود. با استفاده از کنترل دما دقیق تر ، بهینه سازی زمان خنک کننده و استفاده از فن آوری های پیشرفته مانند نقوش خلاء می تواند باعث بهبود کیفیت قطعات ، کاهش نقص و افزایش عملکرد کلی شود.

کاهش زمان چرخه: کوتاه کردن زمان لازم برای بازیگران هر قسمت می تواند توان تولید و کاهش هزینه های نیروی کار را افزایش دهد. این امر می تواند از طریق کنترل های فرآیند بهتر ، تکنیک های سریعتر خنک کننده و تنظیمات بهینه سازی شده دستگاه انجام شود. استفاده از عملیات پس از چاشنی: اتوماسیون فرآیندهای پایان ، مانند برش ، تمیز کردن یا تصفیه سطحی ، می تواند هزینه های کار را کاهش داده و خطاهایی را که می تواند منجر به اصلاح مجدد یا خراش شود ، کاهش دهد.

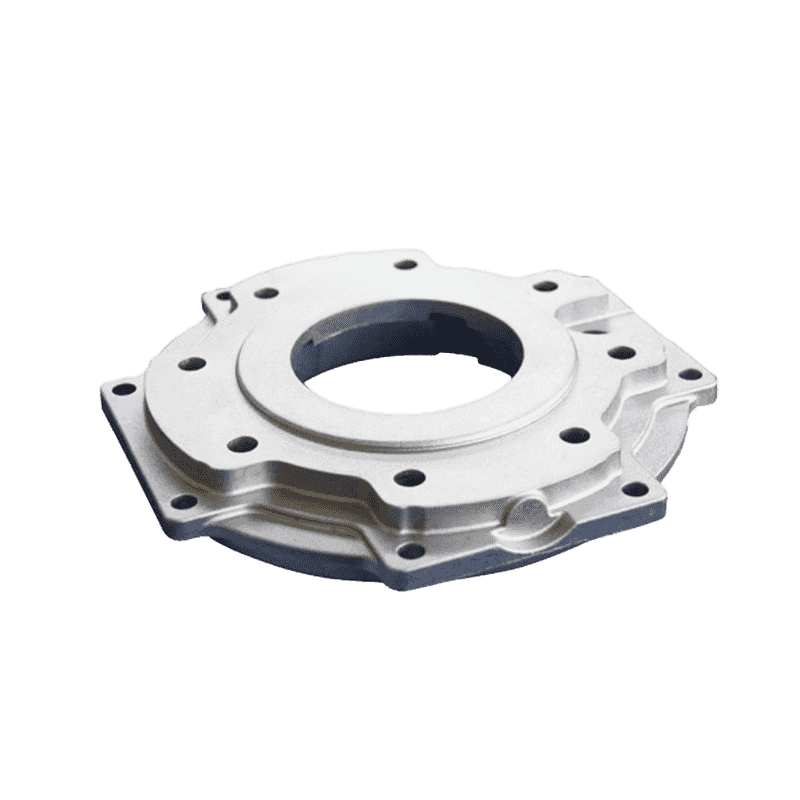

بهینه سازی عمر ابزار: گسترش عمر قالب ها و ابزارها می تواند فرکانس و هزینه تعویض قالب یا تعمیرات را کاهش دهد. این امر می تواند با انتخاب مواد ابزار مناسب ، حفظ صحیح قالب و بهینه سازی فرآیند ریخته گری برای به حداقل رساندن ساییدگی و پارگی حاصل شود.

مواد قالب کم هزینه: استفاده از مواد مقرون به صرفه برای قالب هایی که هنوز به اندازه کافی بادوام هستند برای تولید مورد نیاز می توانند هزینه های ابزار را کاهش دهند. علاوه بر این ، برخی از تولید کنندگان سیستم های ابزاری مدولار را کشف می کنند ، جایی که اجزای قالب را می توان در صورت لزوم به صورت جداگانه جایگزین کرد و نه کل قالب. بهینه سازی قالب و گرمایش قالب: مدیریت صحیح چرخه های خنک کننده و گرمایش قالب می تواند یک بازیگران با کیفیت بالا را بدون استفاده بیش از حد از انرژی لازم باشد ، که می تواند در هر دو زمان و هزینه انرژی صرفه جویی کند.

تکنیک های تولید ناب: اجرای اصول تولید لاغر به به حداقل رساندن زباله ، کاهش موجودی اضافی و تولید ساده کمک می کند. تکنیک هایی مانند موجودی فقط به موقع ، نقشه برداری جریان ارزش و بهبود مداوم می توانند ناکارآمدی ها را در طول فرآیند تولید شناسایی و از بین ببرند. کاهش نرخ ضایعات: بهبود قوام و صحت فرآیند ریخته گری می تواند میزان قطعات معیوب را کاهش دهد ، که به نوبه خود باعث کاهش ضایعات و نیاز به کار مجدد می شود. این می تواند با سرمایه گذاری در کالیبراسیون بهتر دستگاه ، نظارت بر فرآیند و اقدامات کنترل کیفیت حاصل شود .

آیا به محصولات ما علاقه دارید

نام و آدرس ایمیل خود را بگذارید تا سریعاً قیمت ها و جزئیات ما را بدست آورید.