چگونه می توان از پایداری بعدی محصولات اکستروژن آلومینیوم اطمینان حاصل کرد؟

24-07-2025 مفهوم اساسی ثبات بعدی

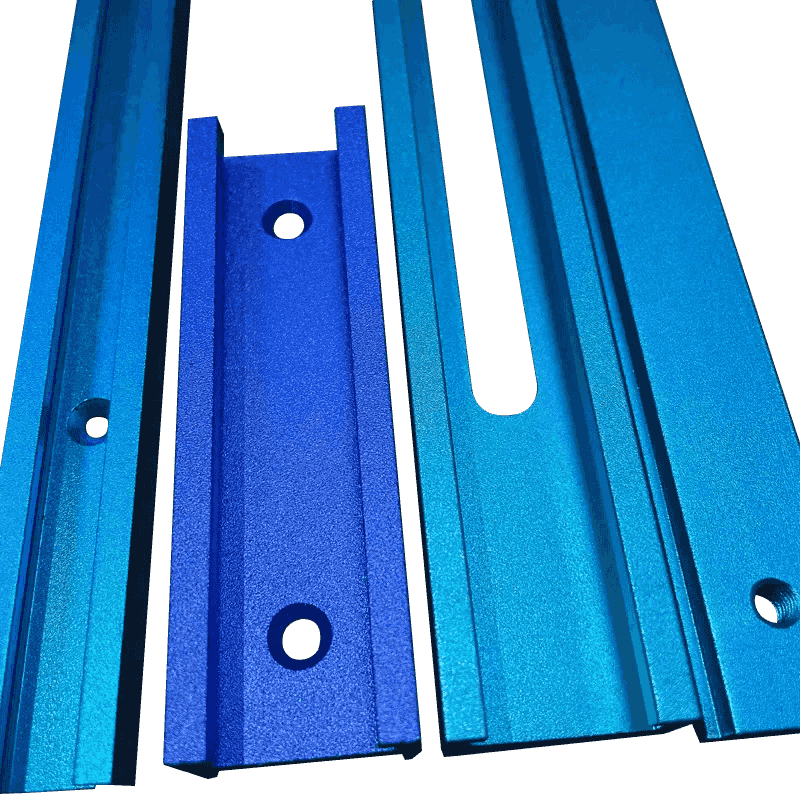

ثبات بعدی از محصولات اکستروژن آلومینیوم اشاره به توانایی پروفایل های آلومینیومی برای حفظ ابعاد آنها در تحمل طراحی آنها در هنگام تشکیل ، خنک کننده ، حمل و نقل ، ذخیره سازی و استفاده است. این ویژگی برای کاربردهای صنعتی که نیاز به اتصالات با دقت بالا ، مونتاژ یا آب بندی دارند بسیار مهم است. انحرافات بعدی ممکن است منجر به مشکلات مونتاژ ، کاهش استحکام یا حتی نارسایی عملکردی شود ، بنابراین عوامل تأثیرگذار متعدد باید در فرآیند طراحی و تولید به طور جامع کنترل شوند.

تأثیر انتخاب آلیاژ بر ثبات بعدی

ترکیب آلیاژ به طور مستقیم میزان تغییر شکل حرارتی ، میزان انقباض خنک کننده و استرس حرارتی باقیمانده آلومینیوم را در طول اکستروژن تعیین می کند. معمولاً از آلیاژهای سری 6000 (مانند 6061 و 6063) مورد استفاده قرار می گیرد و به دلیل عملکرد خوب پردازش و پایداری حرارتی بالا ، در محصولاتی که نیازهای بالایی برای ثبات ابعاد دارند ، مورد استفاده قرار می گیرند. در مقابل ، برخی از آلیاژهای سری 7000 با استحکام بالاتر مستعد تغییر شکل پس از کار گرم هستند و در هنگام استفاده از کنترل خنک کننده اضافی و پردازش اضافی نیز لازم است.

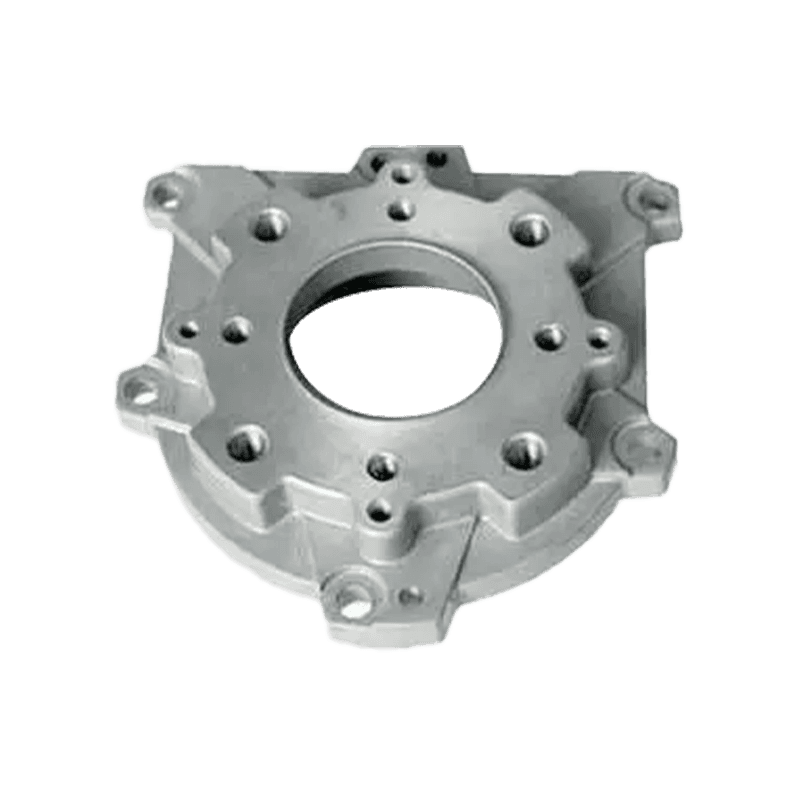

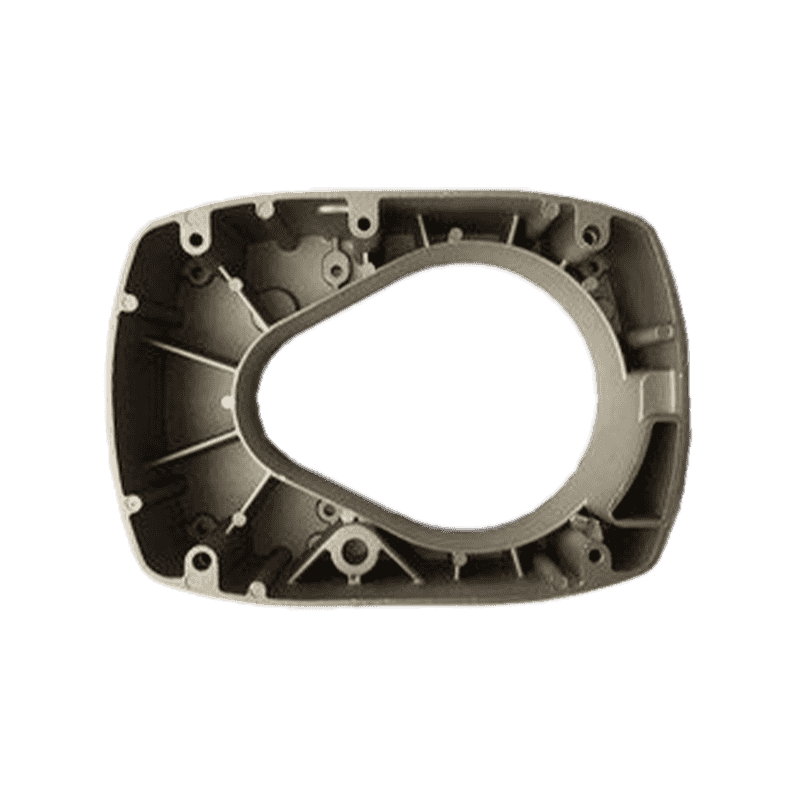

دقت و طراحی اکستروژن می میرد

Extrusion Die ابزاری مستقیم برای تعیین شکل مقطعی و دقت بعدی محصول است. اگر قالب دارای خطاهای پردازش ، تغییر شکل حرارتی یا مونتاژ شل باشد ، به راحتی می توان از بین رفتن بعدی کنترل در طی فرآیند اکستروژن استفاده کرد. برای اطمینان از صحت قالب ، فناوری ماشینکاری CNC مورد نیاز است و عملیات حرارتی و تقویت سفت و سخت با توجه به ویژگی های استفاده قالب در دماهای بالا انجام می شود. علاوه بر این ، طراحی کانال جریان قالب نیز باید منطقی باشد تا از جریان فلزی ناهموار ناشی از تغییر شکل پروفایل جلوگیری شود.

بهینه سازی پارامترهای فرآیند اکستروژن

کنترل دمای اکستروژن ، سرعت و فشار یک عامل اصلی است که بر پایداری بعدی تأثیر می گذارد. دمای اکستروژن بیش از حد به راحتی می تواند به جریان پلاستیکی بیش از حد فلز منجر شود و کنترل اندازه آن را دشوار می کند. سرعت اکستروژن بیش از حد ممکن است مشکلاتی مانند "خم موز" یا تغییر شکل نهایی ایجاد کند. بنابراین ، لازم است پارامترهای اکسترودر را مطابق با مدل آلیاژ آلومینیوم و شکل محصول تنظیم کرده و از سیستم نظارت بر داده ها برای پایدار نگه داشتن فرآیند استفاده کنید. علاوه بر این ، تنظیم جهت اکستروژن و زاویه تغذیه همچنین می تواند به کاهش تغییر شکل جانبی پروفایل کمک کند.

نقش فرآیند خنک کننده و صاف کردن

پروفایل های آلومینیومی برای جلوگیری از خم شدن یا پیچاندن ناشی از استرس بیش از حد حرارتی ، باید بلافاصله پس از demolding خنک شوند. روشهای خنک کننده متداول شامل خنک کننده هوا ، خنک کننده غبار آب یا خنک کننده مخزن آب است و روش های مختلف برای محصولات با ضخامت های مختلف و شکل های مقطعی مناسب است. پس از خنک شدن ، صاف کردن درمان مورد نیاز است و تغییر شکل جزئی احتمالی از طریق تجهیزات صاف کننده مکانیکی در محدوده تحمل تنظیم می شود. اگر خنک کننده ناهموار باشد یا زاویه صافی به طور نادرست کنترل شود ، ممکن است ضد تولید باشد و باعث انحراف ابعادی شود.

پیری مکمل های ثبات پایداری

برای محصولات اکستروژن آلومینیومی که نیاز به تقویت قدرت و ثبات ساختاری دارند ، پیری مصنوعی یا درمان پیری طبیعی معمولاً مرتب می شوند. پیری مصنوعی دما و زمان را برای ترویج شکل گیری یک ساختار پایدار رسوبات در داخل کریستال فلزی کنترل می کند و از این طریق پایداری بعدی و خصوصیات مکانیکی را بهبود می بخشد. لازم به ذکر است که اگر دما خیلی زیاد باشد یا زمان در طی فرآیند پیری خیلی طولانی باشد ، باعث ایجاد تغییرات بعدی نیز خواهد شد ، بنابراین باید از پارامترهای فرآیند استاندارد استفاده شود.

کنترل عوامل ذخیره سازی و محیطی

پروفایل های آلومینیوم به تغییرات در محیط خارجی حساس هستند. اختلاف دما ، رطوبت و استرس ذخیره سازی تأثیر مشخصی در ابعاد آنها خواهد داشت. در حین حمل و نقل و ذخیره سازی ، باید از این امر اجتناب کرد که اکستروژن ها بیش از حد سنگین یا تغییر شکل یافته توسط رطوبت هستند. استفاده معقول از براکت ها ، کوسن ها و تجهیزات تهویه می تواند به طور موثری انحراف ابعادی هندسی ناشی از نیروهای خارجی یا گسترش حرارتی و انقباض را کاهش دهد.

فرآیند بازرسی و کنترل کیفیت

بازرسی ابعاد وسیله ای مستقیم برای ارزیابی ثبات است. کالیپرها ، ابزارهای اندازه گیری سه مختصات ، پروژکتورهای پروفایل و سایر ابزارها معمولاً برای انجام بازرسی های تصادفی از طول ، ضخامت ، صاف بودن و غیره استفاده می شوند. برای اطمینان از صحت داده ها ، آزمایش باید در یک اتاق دما ثابت انجام شود تا از گسترش حرارتی و انقباض تأثیر بر نتایج اندازه گیری جلوگیری شود. در عین حال ، اجرای بازرسی قطعه اول ، بازرسی گشت زنی و بازرسی نهایی در طی فرآیند تولید اکستروژن می تواند به طور موثری انحرافات بعدی را به موقع تشخیص و اصلاح کند.

جدول مقایسه تأثیر عوامل مختلف بر ثبات بعدی

| عامل | تجلی خاص | سطح ضربه در ثبات بعدی | روش کنترل |

|---|---|---|---|

| نوع آلیاژ | سری آلیاژهای مختلف رفتار حرارتی متفاوتی دارند | واسطه | آلیاژها را با پردازش خوب و ثبات حرارتی انتخاب کنید (به عنوان مثال ، 6063) |

| دقت درگذشت | فرسودگی یا انحراف باعث پروفایل های متناقض می شود | عالی | از CNC Machined Precision Dies استفاده کنید و مرتباً آنها را حفظ کنید |

| دمای اکستروژن و سرعت | درجه حرارت بالا یا سرعت ناپایدار باعث جریان ناهموار می شود | عالی | با استفاده از سیستم های کنترل خودکار دما و سرعت را بهینه کنید |

| روش خنک کننده و شدت | خنک کننده ناهموار منجر به استرس حرارتی و تغییر شکل می شود | عالی | روشهای خنک کننده مناسب را انتخاب کرده و از خنک کننده یکنواخت اطمینان حاصل کنید |

| درمان پیری | کنترل درجه حرارت نادرست باعث تغییر اندازه می شود | واسطه | فرآیندهای پیری مصنوعی یا طبیعی را به شدت دنبال کنید |

| انباره و حمل و نقل | فشار انباشته یا تغییر دمای محیطی بر اندازه تأثیر می گذارد | کم تا متوسط | از قفسه ها برای ذخیره لایه بندی شده استفاده کنید و از رطوبت یا شوک حرارتی خودداری کنید |

| روش بازرسی | تأخیر یا بازرسی نادر | واسطه | بازرسی قطعه اول و نهایی را تقویت کنید. در صورت لزوم $ $ نظارت بر خط را معرفی کنید |

آیا به محصولات ما علاقه دارید

نام و آدرس ایمیل خود را بگذارید تا سریعاً قیمت ها و جزئیات ما را بدست آورید.