ریخته گری وسایل نقلیه الکتریکی چگونه بر استحکام مکانیکی اجزای خودروی الکتریکی تأثیر می گذارد؟

01-01-2026پیشینه ریخته گری در خودروهای الکتریکی

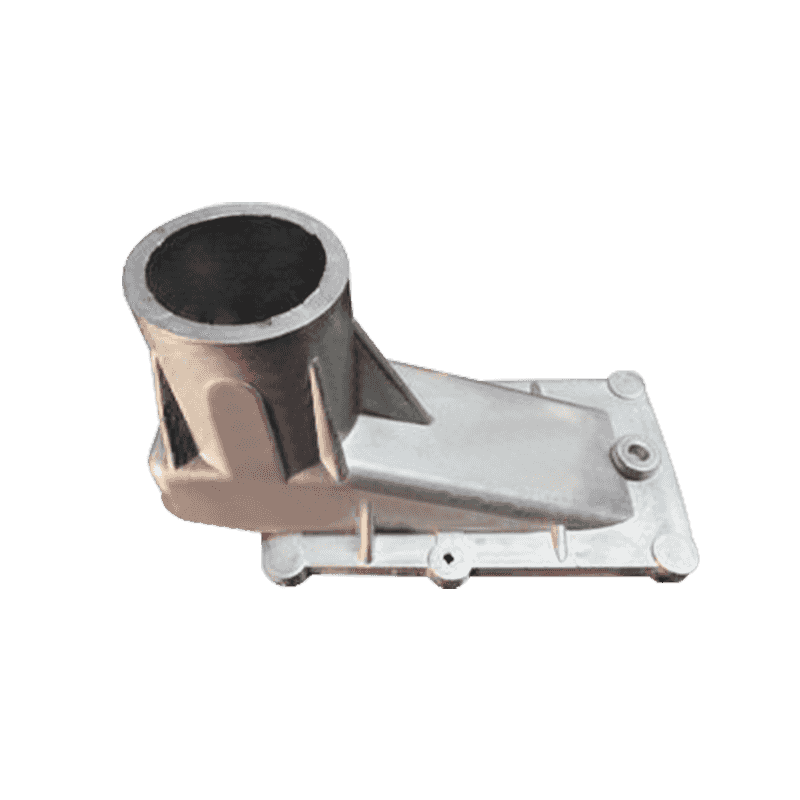

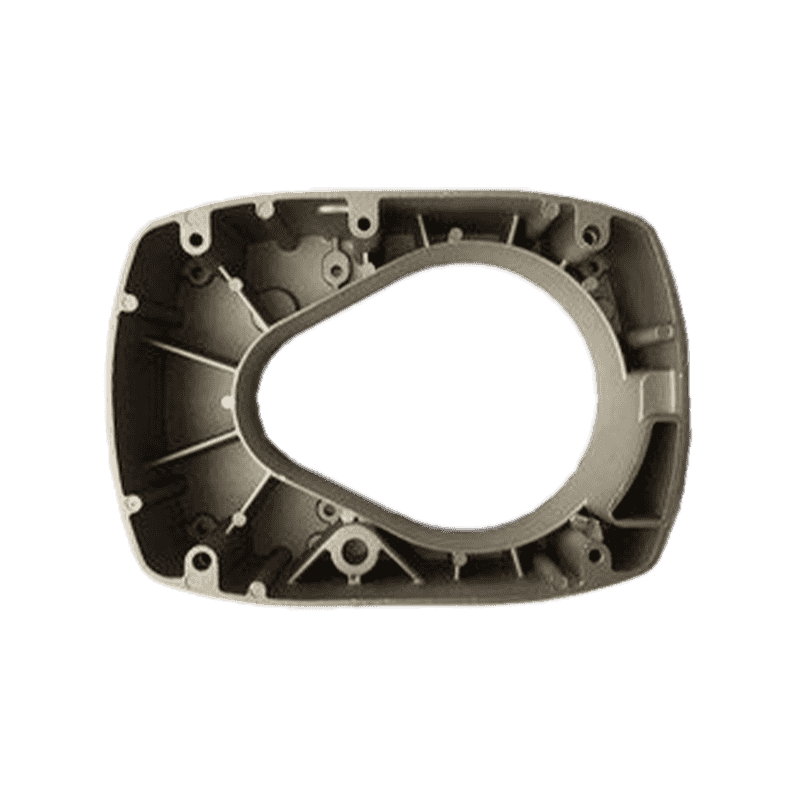

توسعه خودروهای الکتریکی پذیرش فرآیندهای تولید پیشرفته را تسریع کرده است که در میان آنها ریخته گری نقش اصلی را ایفا می کند. ریخته گری قالب تشکیل اجزای فلزی پیچیده با هندسه کنترل شده و ساختار داخلی نسبتاً ثابت را امکان پذیر می کند. در خودروهای الکتریکی، این فرآیند به طور گسترده برای محفظه موتور، کیس اینورتر، محفظه باتری و قطعات ساختاری که باید وزن، قدرت و دقت ابعاد را متعادل کنند، استفاده می شود. درک چگونگی ریخته گری وسایل نقلیه الکتریکی بر استحکام مکانیکی برای ارزیابی قابلیت اطمینان و عملکرد بلند مدت این قطعات ضروری است.

اصول اولیه ریخته گری وسایل نقلیه الکتریکی

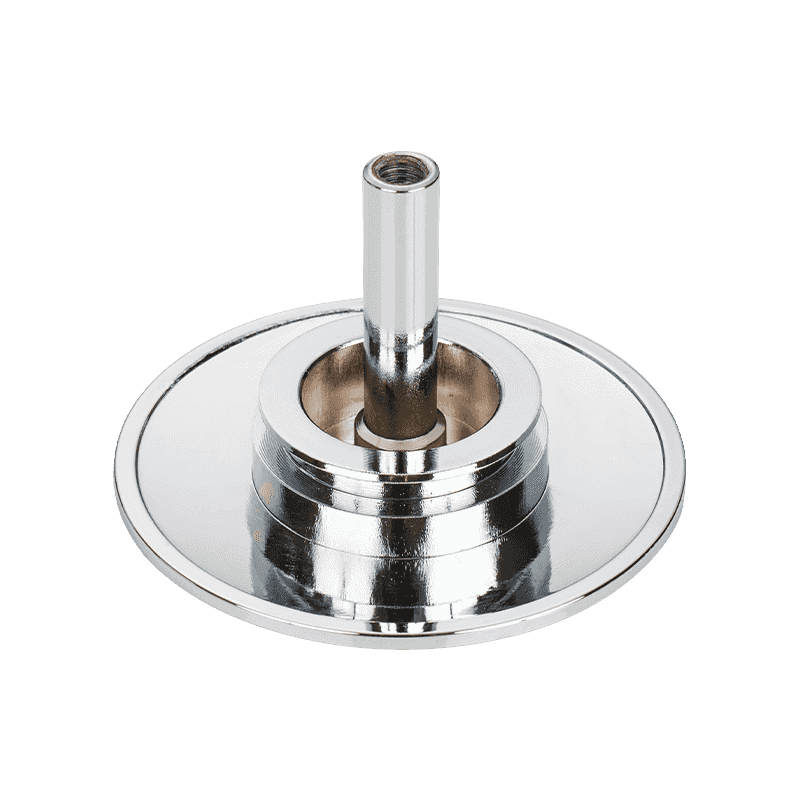

دایکاست شامل تزریق فلز مذاب، معمولاً آلیاژهای آلومینیوم یا منیزیم، به داخل قالب فولادی تحت فشار بالا است. فلز به سرعت حفره را پر می کند و جامد می شود و شکل دقیق قالب را به خود می گیرد. برای اجزای خودروی الکتریکی، این روش امکان کنترل دقیق ضخامت دیوار و دندههای ساختاری را فراهم میکند که مستقیماً بر قابلیت تحمل بار تأثیر میگذارد. فرآیند انجماد سریع همچنین بر ساختار دانه تأثیر می گذارد که یک عامل کلیدی در تعیین مقاومت مکانیکی است.

انتخاب مواد و تأثیر آن بر مقاومت مکانیکی

انتخاب آلیاژ تأثیر مستقیمی بر چگونگی تأثیر ریخته گری بر استحکام مکانیکی دارد. آلیاژهای آلومینیوم معمولاً به دلیل تعادل استحکام، وزن و هدایت حرارتی مورد استفاده قرار می گیرند. آلیاژهای منیزیم ممکن است برای کاهش وزن بیشتر انتخاب شوند، اما اغلب نیاز به طراحی دقیق برای برآوردن نیازهای مقاومت دارند. ترکیب آلیاژ استحکام کششی، رفتار تسلیم و مقاومت در برابر تغییر شکل تحت بار را تعیین می کند. در کاربردهای خودروهای الکتریکی، فرآیند ریخته گری باید با آلیاژهای مناسب مطابقت داده شود تا اطمینان حاصل شود که قطعات می توانند در برابر تنش های عملیاتی مقاومت کنند.

تشکیل ساختار دانه در حین ریخته گری

سرد شدن سریع در طول ریخته گری منجر به تشکیل ریزساختارهای ریز دانه در نزدیکی سطح قالب می شود، در حالی که دانه های کمی درشت تر ممکن است به سمت داخل تشکیل شوند. دانه های ریز به طور کلی به استحکام تسلیم بالاتر و بهبود مقاومت در برابر شروع ترک کمک می کنند. این گرادیان در ساختار دانه بر چگونگی پاسخ اجزای خودروی الکتریکی به بارهای مکانیکی، به ویژه تحت ارتعاش و چرخه حرارتی تأثیر میگذارد. خنک کننده کنترل شده و طراحی بهینه قالب به مدیریت این ویژگی های ریزساختاری کمک می کند.

تاثیر تخلخل بر عملکرد مکانیکی

تخلخل یک نگرانی رایج در قطعات دایکاست است و اگر به درستی کنترل نشود می تواند بر استحکام مکانیکی تأثیر بگذارد. گیر افتادن یا انقباض گاز در حین انجماد ممکن است فضای خالی را در ماده ایجاد کند. در قطعات خودروهای الکتریکی، تخلخل بیش از حد می تواند ظرفیت باربری و مقاومت در برابر خستگی را کاهش دهد. بهینه سازی فرآیند، از جمله ریخته گری به کمک خلاء و کنترل دقیق پارامترهای تزریق، به به حداقل رساندن تخلخل کمک می کند و از رفتار مکانیکی سازگارتر پشتیبانی می کند.

تاثیر ضخامت دیوار و طراحی سازه

ریخته گری به طراحان اجازه می دهد ضخامت دیوار را تغییر دهند و ویژگی های تقویت کننده مانند دنده ها و باس ها را یکپارچه کنند. این انتخاب های طراحی به طور مستقیم بر استحکام مکانیکی با توزیع یکنواخت بارها در سراسر قطعه تأثیر می گذارد. در سازه های خودروهای الکتریکی، استفاده استراتژیک از مقاطع ضخیم تر در مناطق پر تنش، سفتی را بهبود می بخشد، در حالی که دیواره های نازک تر، وزن کلی را کاهش می دهد. توانایی ادغام این ویژگی ها در یک ریخته گری واحد، کارایی ساختاری را در مقایسه با مجموعه های ساخته شده از چندین قسمت افزایش می دهد.

استرس پسماند و تاثیر آن بر قدرت

تنشهای پسماند میتوانند در طی مراحل سرد شدن و انجماد سریع ریخته گری ایجاد شوند. این تنشهای داخلی ممکن است بر نحوه رفتار اجزا تحت بار مکانیکی، بهویژه در استفاده طولانیمدت تأثیر بگذارد. در کاربردهای خودروهای الکتریکی، مدیریت تنش پسماند مهم است زیرا قطعات اغلب در معرض انبساط و انقباض حرارتی مکرر هستند. درمان های پس از ریخته گری مانند فرآیندهای کاهش استرس می تواند به کاهش سطح استرس داخلی و تثبیت خواص مکانیکی کمک کند.

مقایسه با سایر روش های تولید

در مقایسه با ماشینکاری از بیلتهای جامد یا جوشکاری چندین قسمت با هم، ریختهگری با فشار ویژگیهای مکانیکی متفاوتی ارائه میدهد. قطعات ماشینکاری شده ممکن است ساختار داخلی یکنواخت تری داشته باشند اما اغلب شامل ضایعات مواد بیشتر و زمان تولید طولانی تر می شوند. مجموعه های جوش داده شده اتصالاتی را معرفی می کنند که می توانند به نقاط تمرکز تنش تبدیل شوند. ریخته گری ساختارهای یکپارچه با اتصالات کمتر را فراهم می کند که می تواند توزیع بار را بهبود بخشد و مکان های احتمالی خرابی را در اجزای خودروی الکتریکی کاهش دهد.

| روش ساخت | تداوم ساختاری | در نظر گرفتن قدرت معمولی |

|---|---|---|

| دایکستینگ | یکپارچگی بالا، مفاصل کمتر | استحکام تحت تاثیر کنترل تخلخل |

| ماشینکاری | تک ماده جامد | سازگار اما متریال فشرده |

| مونتاژ جوش داده شده | چند قسمت به هم پیوسته | استحکام تحت تاثیر کیفیت جوش |

رفتار خستگی اجزای دایکاست EV

اجزای خودروی الکتریکی اغلب به دلیل ارتعاشات جاده، عملکرد پیشرانه و تغییرات حرارتی بارهای چرخشی را تجربه می کنند. بنابراین قدرت خستگی یک ملاحظه حیاتی است. ریخته گری می تواند عملکرد خستگی قابل قبولی را پشتیبانی کند، زمانی که پارامترهای فرآیند به دقت کنترل شوند تا عیوب محدود شوند. سطوح صاف و ساختار داخلی یکنواخت، تمرکز تنش را کاهش می دهد، که به افزایش عمر خستگی در شرایط بارگذاری مکرر کمک می کند.

اثرات حرارتی بر مقاومت مکانیکی

اجزای خودروی الکتریکی در محیطهایی که تغییرات دما مکرر است، به ویژه در نزدیکی بستههای باتری و لوازم الکترونیکی قدرت کار میکنند. آلیاژهای آلومینیومی دایکاست خواص مکانیکی پایداری را در طیف وسیعی از دماهای عملیاتی حفظ میکنند، اگرچه استحکام ممکن است در دماهای بالا کمی کاهش یابد. فرآیند ریخته گری امکان کنترل دقیق هندسه اجزا را فراهم می کند که به مدیریت انبساط حرارتی کمک می کند و خطر تغییر شکل یا ترک را کاهش می دهد.

نقش عملیات حرارتی پس از ریخته گری

عملیات حرارتی پس از ریخته گری گاهی اوقات برای بهبود استحکام مکانیکی و پایداری ابعادی اعمال می شود. عملیات حرارتی می تواند ریزساختار را با انحلال فازهای خاص و ترویج توزیع یکنواخت دانه اصلاح کند. در کاربردهای خودروهای الکتریکی، اجزای دایکاست عملیات حرارتی ممکن است استحکام تسلیم بهتر و مقاومت بهتری در برابر تغییر شکل ارائه دهند، مشروط بر اینکه تلورانسهای ابعادی حفظ شوند.

تأثیر طراحی قالب بر توزیع استحکام

طراحی قالب نقش مهمی در تعیین چگونگی جریان و جامد شدن فلز در داخل حفره دارد. قرارگیری مناسب دروازه و مسیرهای جریان، تلاطم را کاهش می دهد و باعث پر شدن یکنواخت می شود. این منجر به ساختار داخلی سازگارتر و استحکام مکانیکی در سراسر قطعه می شود. در ریخته گری وسایل نقلیه الکتریکی، ابزارهای شبیه سازی قالب پیشرفته اغلب برای پیش بینی نقاط ضعف احتمالی و تنظیم طرح ها بر اساس آن استفاده می شود.

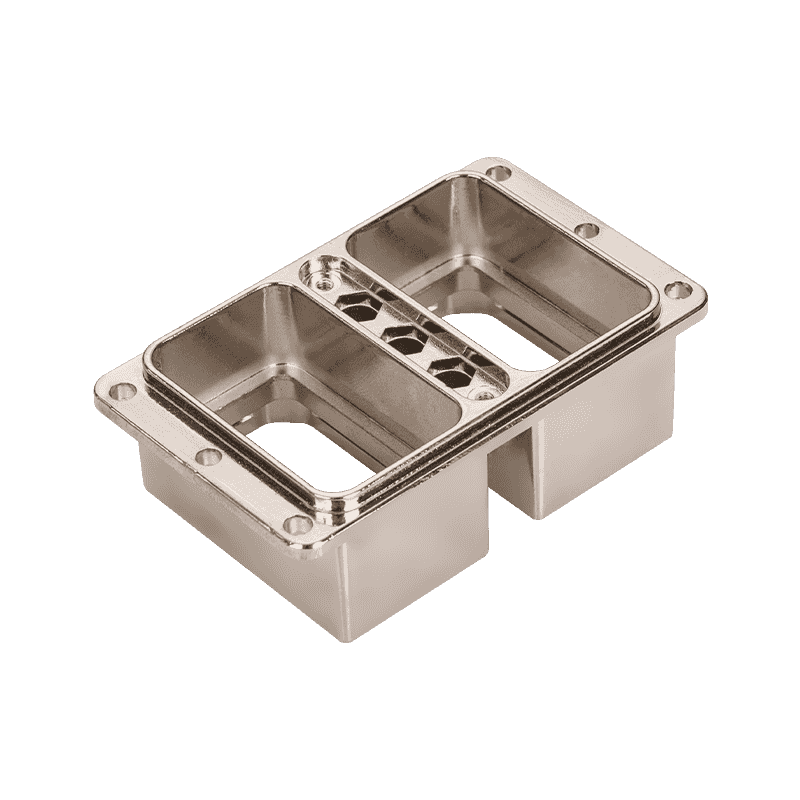

دقت ابعادی و انتقال بار

ریخته گری دایکست دقت ابعادی بالایی را ارائه می دهد که از تناسب مناسب و انتقال بار بین اجزای متصل پشتیبانی می کند. هنگامی که قطعات خودروی الکتریکی به طور دقیق در کنار هم قرار می گیرند، بارهای مکانیکی به جای اینکه در واسط های نامرتب متمرکز شوند، به طور مورد نظر توزیع می شوند. این به طور غیر مستقیم به استحکام مکانیکی کلی با کاهش تنش موضعی کمک می کند که در غیر این صورت می تواند منجر به شکست زودرس شود.

ادغام عملکردهای چندگانه در ریخته گری منفرد

یکی از مزیت های ریخته گری دایکست در خودروهای الکتریکی، توانایی ادغام چندین ویژگی کاربردی در یک جزء واحد است. نقاط نصب، کانالهای خنککننده و تقویتکنندههای ساختاری را میتوان به طور همزمان ریختهگری کرد. این ادغام نیاز به اتصال دهنده های اضافی یا اتصالات جوش داده شده را کاهش می دهد، که می تواند به منبع ضعف تبدیل شود. در نتیجه، استحکام مکانیکی کلی و قوام ساختاری بهبود می یابد.

اقدامات کنترل کیفیت و ثبات قدرت

حفظ استحکام مکانیکی ثابت در حجم های بزرگ تولید مستلزم کنترل کیفیت قوی است. روش های تست غیر مخرب مانند بازرسی اشعه ایکس و تست اولتراسونیک برای تشخیص عیوب داخلی استفاده می شود. نظارت بر فرآیند تضمین می کند که فشار تزریق، دما و نرخ های خنک کننده در محدوده های مشخص باقی می مانند. این اقدامات کمک می کند تا اطمینان حاصل شود که اجزای دایکاست خودروهای الکتریکی به طور مداوم انتظارات مقاومت مکانیکی را برآورده می کنند.

| روش کنترل کیفیت | هدف اصلی | تاثیر بر قدرت |

|---|---|---|

| بازرسی اشعه ایکس | تشخیص تخلخل داخلی | خطر مناطق ضعیف پنهان را کاهش می دهد |

| نظارت بر فرآیند | پارامترهای ریخته گری را تثبیت کنید | ثبات را بهبود می بخشد |

| بازرسی ابعادی | بررسی صحت هندسی | از توزیع مناسب بار پشتیبانی می کند |

عملکرد سازه تحت بارهای تصادف و ضربه

الزامات ایمنی خودروهای الکتریکی شامل مقاومت در برابر ضربه و بارهای تصادف است. اجزای ساختاری دایکاست را می توان برای جذب و توزیع مجدد انرژی در هنگام برخورد طراحی کرد. استحکام مکانیکی به دست آمده از طریق ریخته گری کنترل شده به این اجزا اجازه می دهد تا به روش های قابل پیش بینی تغییر شکل داده و از استراتژی های مدیریت انرژی در سازه های خودرو حمایت کنند. انتخاب آلیاژ مناسب و طراحی ساختاری برای دستیابی به این تعادل حیاتی است.

پایداری مکانیکی بلند مدت در سرویس

در طول عمر یک وسیله نقلیه الکتریکی، قطعات در معرض استرس مکانیکی، لرزش و عوامل محیطی قرار می گیرند. قطعات دایکاست که به درستی طراحی و ساخته شده اند، در طول زمان خواص مکانیکی پایداری را حفظ می کنند. ریزساختار ثابت و سطوح نقص کنترلشده به عملکرد قابل پیشبینی کمک میکند و احتمال تخریب غیرمنتظره استحکام در طول استفاده طولانی مدت را کاهش میدهد.

روندهای آینده در ریخته گری EV و بهینه سازی قدرت

پیشرفت در ریخته گری در مقیاس بزرگ، که گاهی اوقات به عنوان یکپارچه یا مگا ریخته گری شناخته می شود، بر نحوه مدیریت استحکام مکانیکی در وسایل نقلیه الکتریکی تأثیر می گذارد. ریخته گری تک تکه بزرگتر تعداد قطعات و اتصالات را کاهش می دهد که می تواند تداوم سازه را بهبود بخشد. انتظار میرود که توسعه مداوم در فناوری آلیاژ، ابزارهای شبیهسازی و کنترل فرآیند، رابطه بین ریختهگری قالب و استحکام مکانیکی را در طرحهای خودروهای الکتریکی آینده اصلاح کند.

آیا به محصولات ما علاقه دارید

نام و آدرس ایمیل خود را بگذارید تا سریعاً قیمت ها و جزئیات ما را بدست آورید.