چگونه می توان کیفیت ریخته گری آلومینیوم را بررسی کرد؟

01-10-2025روش های بازرسی بصری

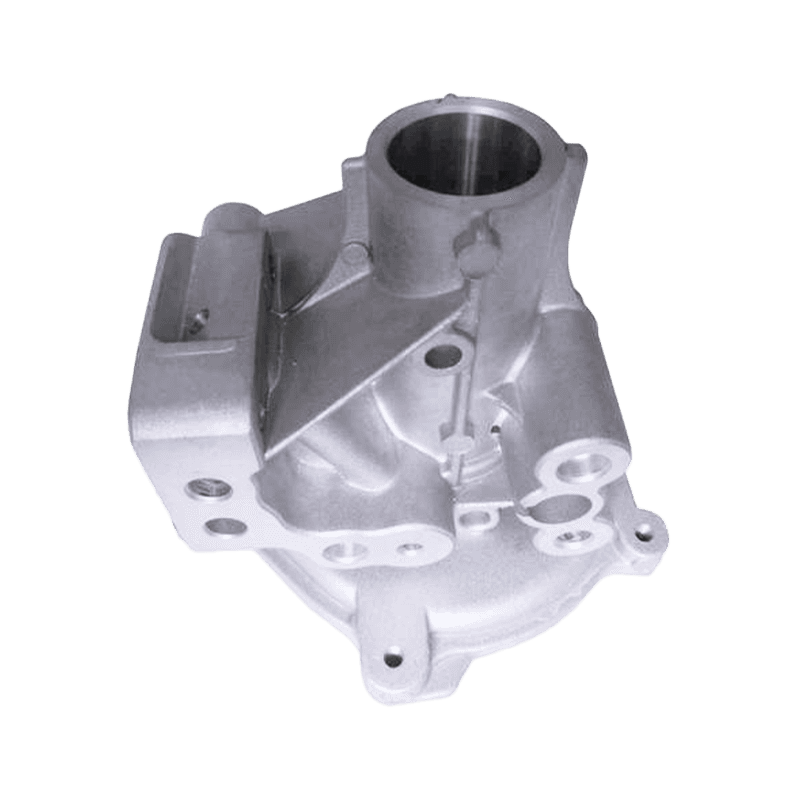

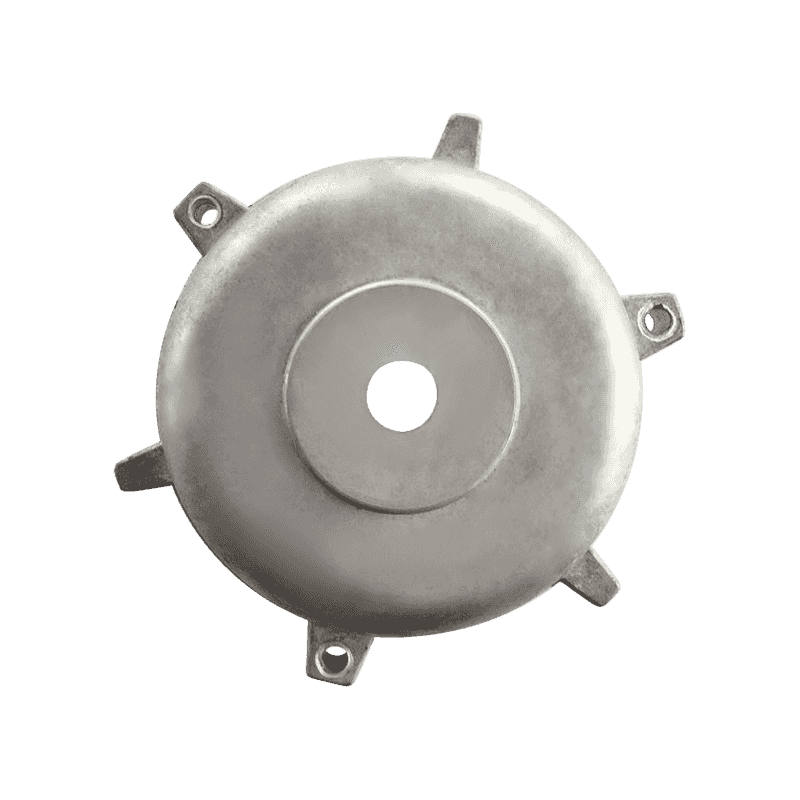

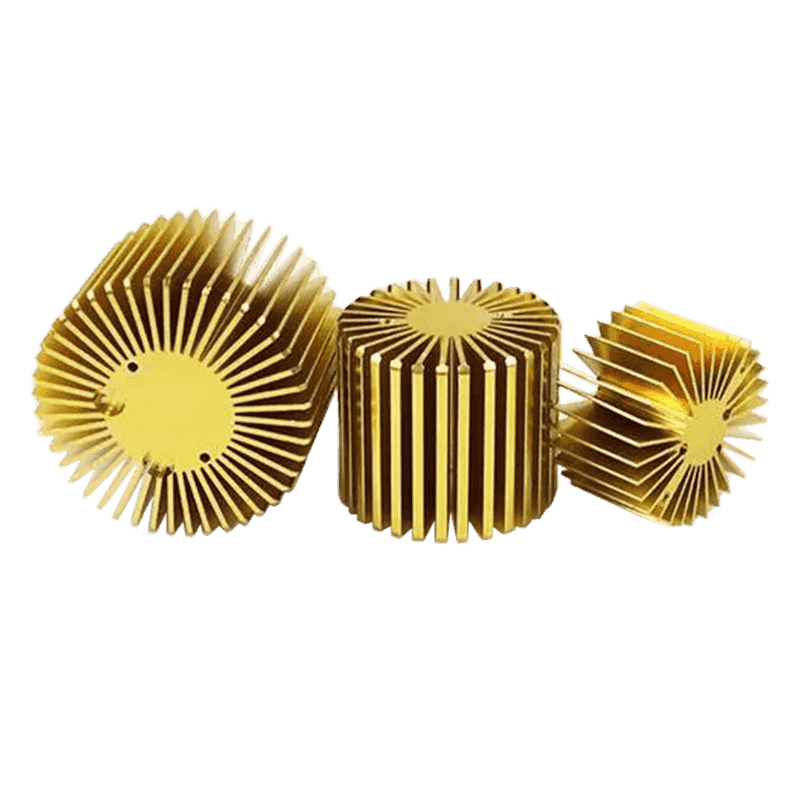

معاینه بصری به عنوان اولین خط ارزیابی کیفیت عمل می کند ریخته گری آلومینیوم . بازرسان به دنبال عیوب سطحی مانند ترک، تخلخل، بسته شدن سرد یا علائم جریان هستند که ممکن است مشکلات تولید را نشان دهد. شرایط نوری مناسب و ابزارهای بزرگنمایی به شناسایی عیوب ظریفی که می تواند بر عملکرد تأثیر بگذارد کمک می کند. ظاهر سفید نقره ای آلومینیوم باید یکنواخت و بدون تغییر رنگ یا تغییرات بافت غیرعادی باشد که ممکن است نشان دهنده آلودگی یا سرد شدن نامناسب باشد.

تأیید صحت ابعادی

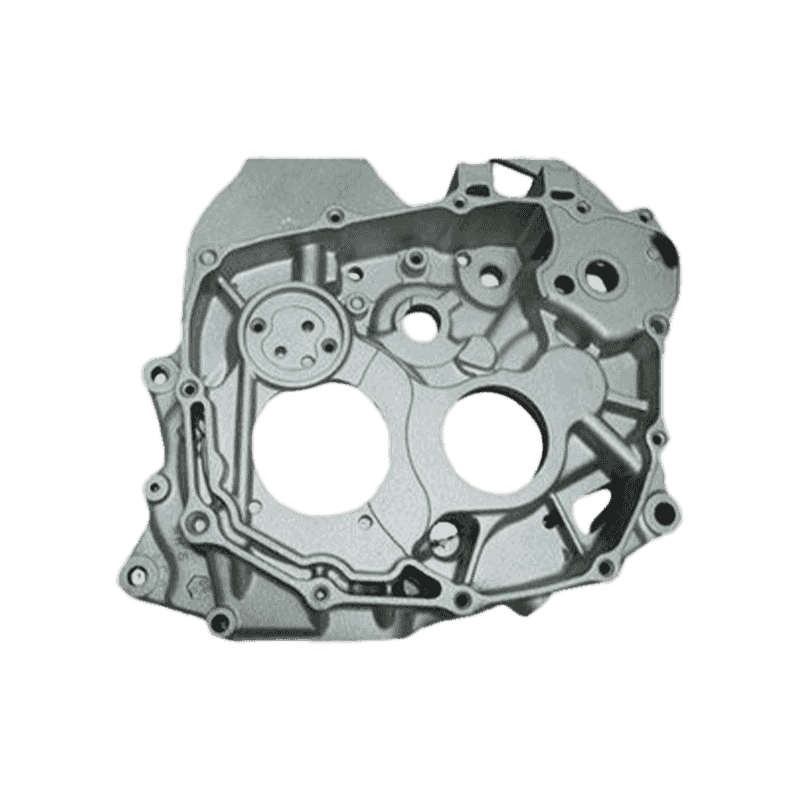

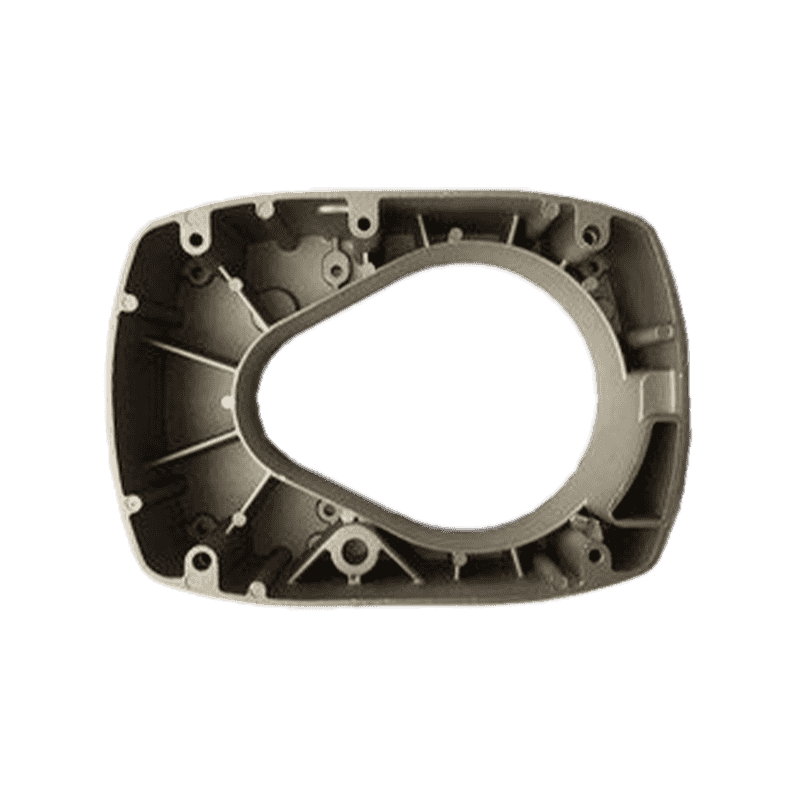

ابزارهای اندازهگیری دقیق از جمله کولیس، میکرومتر و ماشینهای اندازهگیری مختصات (CMM) تأیید میکنند که قطعات ریختهگری با تلورانسهای ابعادی مشخص مطابقت دارند. ویژگیهای مهم مانند سطوح جفتگیری، قطر سوراخها و ضخامت دیوارهها نیازمند توجه ویژه هستند. سیستمهای اندازهگیری دیجیتال میتوانند قطعات را با مدلهای CAD مقایسه کنند تا حتی انحرافات جزئی را که ممکن است بر مونتاژ یا عملکرد تأثیر بگذارد، شناسایی کنند.

اسکن توموگرافی کامپیوتری اشعه ایکس

روشهای پیشرفته آزمایش غیر مخرب مانند سیتی اسکن اشعه ایکس، نقصهای داخلی را نشان میدهد که برای بازرسی سطحی قابل مشاهده نیستند. این فناوری به وضوح بین مواد آلومینیومی و حفره ها یا آخال ها تمایز قائل می شود و اندازه منافذ و توزیع دقیق آن را اندازه گیری می کند. این تکنیک بدتر شدن تصویر ناشی از پراکندگی کامپتون و اثرات سخت شدن پرتو را کاهش می دهد و تجسم واضحی از ساختارهای داخلی بدون آسیب رساندن به ریخته گری ارائه می دهد.

تست فشار برای تخلخل

تست فشار هوا یکپارچگی ریخته گری را با اندازه گیری جریان گاز از طریق ریز تخلخل بالقوه ارزیابی می کند. اختلاف فشار در سراسر ریخته گری و محاسبات نرخ جریان حاصل می تواند میانگین قطر منافذ را تخمین بزند. این روش به شناسایی مسیرهای نشتی که ممکن است کاربردهای کم فشار را به خطر بیندازند، کمک میکند و نتایج به خوبی با ابعاد فضای خالی واقعی که از طریق تکنیکهای دیگر اندازهگیری میشوند، همبستگی دارند.

آزمون متالوگرافی

تجزیه و تحلیل ریزساختاری از طریق آماده سازی نمونه و میکروسکوپ ساختار دانه، توزیع فاز و عیوب بالقوه را نشان می دهد. برش، نصب، سنگ زنی و پرداخت مناسب سطوح آماده برای معاینه ایجاد می کند. اچ کردن ویژگیهای ریزساختاری را برجسته میکند که کیفیت ریختهگری را نشان میدهد، از جمله فاصله بازوهای دندریت، توزیع تخلخل، و وجود ترکیبات بین فلزی که میتوانند بر خواص مکانیکی تأثیر بگذارند.

تست خواص مکانیکی

آزمایشهای کششی، سختی و ضربه تأیید میکنند که قطعات ریختهگری به ویژگیهای مقاومتی مورد نیاز دست مییابند. نمونههای آزمایشی که از قطعات ریختهگری ماشینکاری شدهاند یا بهطور جداگانه ریختهگری میشوند، تحت بارگذاری کنترلشده قرار میگیرند تا مقاومت تسلیم، مقاومت کششی نهایی، ازدیاد طول و سختی اندازهگیری شود. نتایج باید دارای مشخصات آلیاژ آلومینیوم خاص و کاربرد مورد نظر باشد، چه برای مصارف با استحکام بالا/کم وزن یا سایر الزامات عملکرد.

تجزیه و تحلیل ترکیب شیمیایی

روشهای طیفسنجی تأیید میکنند که ترکیب آلیاژ با مشخصات مطابقت دارد، زیرا مقادیر کمی از عناصر آلیاژی به طور قابلتوجهی بر خواص آلومینیوم تأثیر میگذارند. نسبت های نامناسب سیلیکون، مس، منیزیم یا سایر افزودنی ها می تواند منجر به استحکام ناکافی، مقاومت در برابر خوردگی ضعیف یا مشکلات ریخته گری شود. تجزیه و تحلیل شیمیایی همچنین ناخالصی های ناخواسته ای را که ممکن است عملکرد را کاهش دهند، شناسایی می کند.

ارزیابی مقاومت در برابر خوردگی

آزمایش اثربخشی لایه محافظ اکسید آلومینیوم را از طریق قرار گرفتن در معرض اسپری نمک یا سایر روشهای خوردگی تسریع شده ارزیابی میکند. فیلم غیرفعال باید در صورت آسیب دیدن خود به خود تجدید شود تا محافظت شود. ریخته گری های در نظر گرفته شده برای محیط های خشن نیاز به تست خوردگی کامل دارند تا از دوام طولانی مدت با وجود عیوب سطحی یا تغییرات ریزساختاری اطمینان حاصل شود.

بازرسی نافذ رنگ

این روش تشخیص ترک سطحی از رنگ های رنگی یا فلورسنت استفاده می کند که به صورت ناپیوستگی نفوذ می کنند. پس از تمیز کردن و استفاده از ماده نافذ، بازرسان رنگ اضافی را حذف میکنند و برای بیرون آوردن ماده نفوذی محبوس شده استفاده میکنند و عیوب شکستن سطح را برجسته میکنند. این تکنیک به طور موثر ترک های ریز، تخلخل، یا سایر عیوب سطحی را که ممکن است به تنهایی از بازرسی بصری فرار کنند، پیدا می کند.

تست اولتراسونیک

امواج صوتی با فرکانس بالا با تجزیه و تحلیل سیگنال های منعکس شده، عیوب داخلی را تشخیص می دهند. تغییرات در چگالی مواد یا وجود حفره ها، انتشار موج را تغییر می دهد و الگوهای قابل شناسایی ایجاد می کند. روشهای اولتراسونیک میتوانند ضخامت دیوار را اندازهگیری کنند و عیوب زیرسطحی را بدون آسیب رساندن به قطعات ریختهگری شناسایی کنند، اگرچه آمادهسازی سطح و استفاده از کوپلنت بر دقت تأثیر میگذارد.

روش های تست نشت

برای کاربردهای حساس به فشار، روشهای مختلف تست نشت یکپارچگی ریختهگری را تأیید میکنند. تکنیک ها از آزمایش های ساده حباب هوا-زیر آب تا تشخیص نشت هلیوم با طیف سنج جرمی پیچیده را شامل می شود. روش مناسب به حساسیت مورد نیاز بستگی دارد، با اندازهگیریهای کمی برای اجزای حیاتی که حتی نشتیهای جزئی ممکن است باعث خرابی شوند.

ارزیابی آزمایشی ماشینکاری

عملیات ماشینکاری نمونه کارایی قطعات ریخته گری را آزمایش می کند و مشکلات احتمالی را قبل از تولید کامل آشکار می کند. مشکلاتی مانند سایش بیش از حد ابزار، پوشش ضعیف سطح، یا تشکیل تراشه غیرمنتظره ممکن است نشان دهنده ناهنجاری های ریزساختاری باشد. ماشینکاری موفقیت آمیز شکل پذیری مواد را تایید می کند و به ایجاد پارامترهای برش بهینه برای پردازش تولید کمک می کند.

نظارت بر کنترل فرآیند آماری

ردیابی مداوم کیفیت از طریق روشهای SPC روندها در ویژگیهای ریختهگری را شناسایی میکند. نمودارهای کنترلی برای ابعاد بحرانی، سطوح تخلخل، یا خواص مکانیکی به شناسایی رانش فرآیند قبل از تولید قطعات قابل رد کمک می کند. جمعآوری مداوم دادهها امکان اقدامات اصلاحی اولیه را فراهم میکند و قابلیت فرآیند بلندمدت را نشان میدهد.

تست اعتبار سنجی خاص مشتری

تأیید نهایی کیفیت اغلب شامل آزمایشهای ویژه برنامهای است که شرایط خدمات واقعی را شبیهسازی میکنند. اینها ممکن است شامل چرخه فشار، شوک حرارتی، مقاومت در برابر ارتعاش یا سایر اعتبارسنجیهای عملکرد متناسب با استفاده نهایی ریختهگری باشد. چنین آزمایشی مستقیم ترین ارزیابی را از اینکه آیا قطعات ریخته گری در محیط مورد نظر خود مطابق با نیاز خود عمل خواهند کرد یا خیر فراهم می کند.

آیا به محصولات ما علاقه دارید

نام و آدرس ایمیل خود را بگذارید تا سریعاً قیمت ها و جزئیات ما را بدست آورید.