چگونه می توان سایش قالب را کاهش داد و طول عمر قالب ها را در ریخته گری آلومینیومی افزایش داد؟

11-12-2025مقدمه ای بر پوشیدن قالب در ریخته گری آلومینیومی

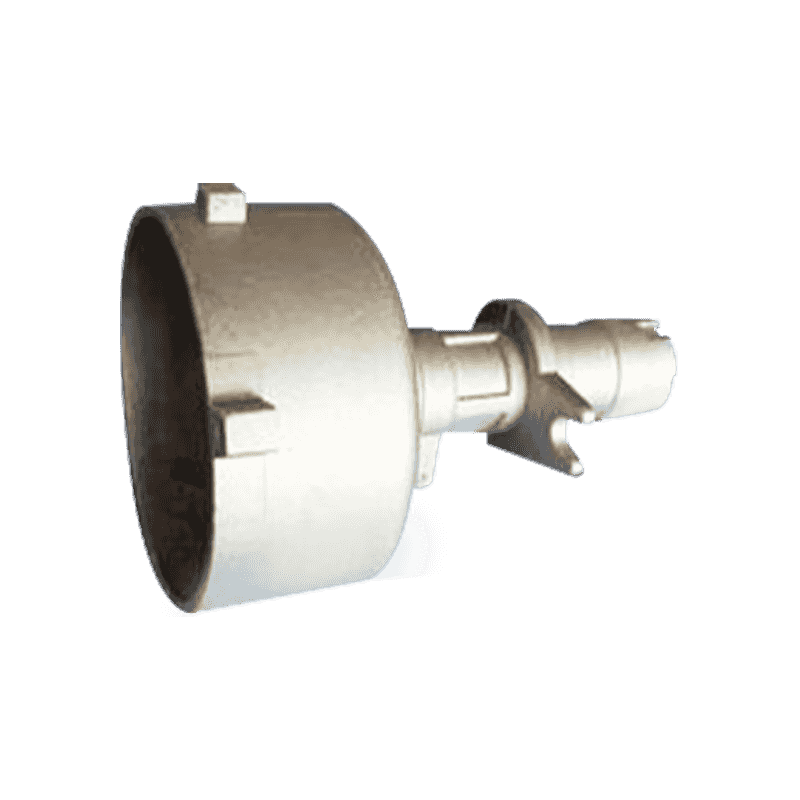

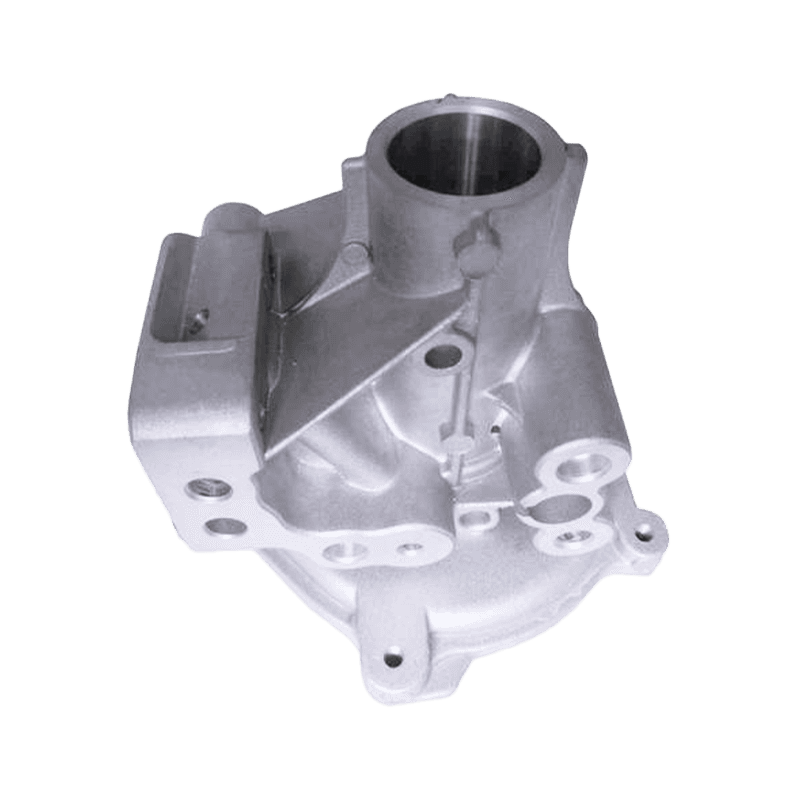

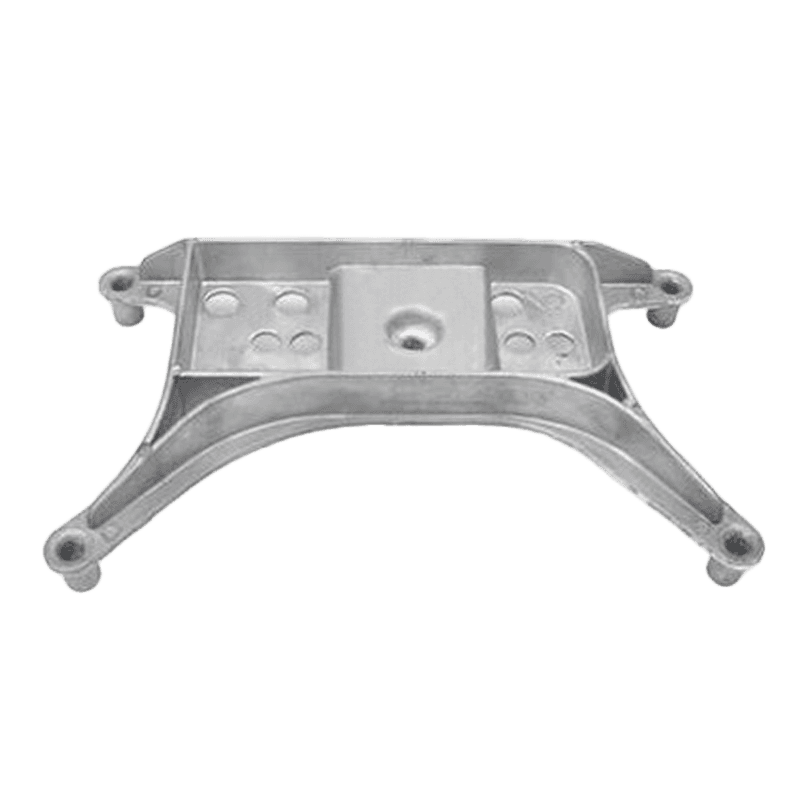

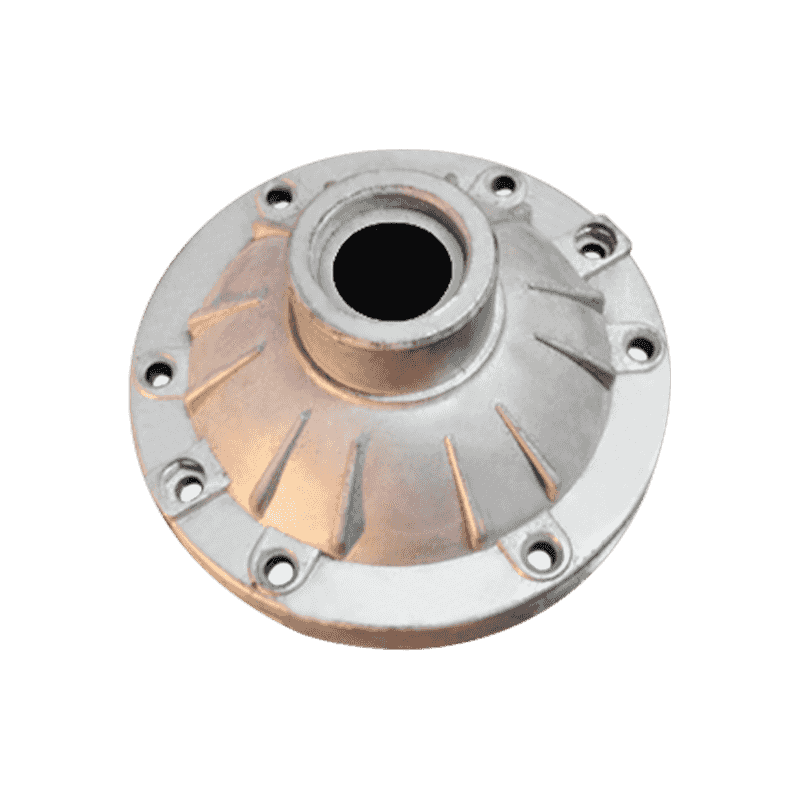

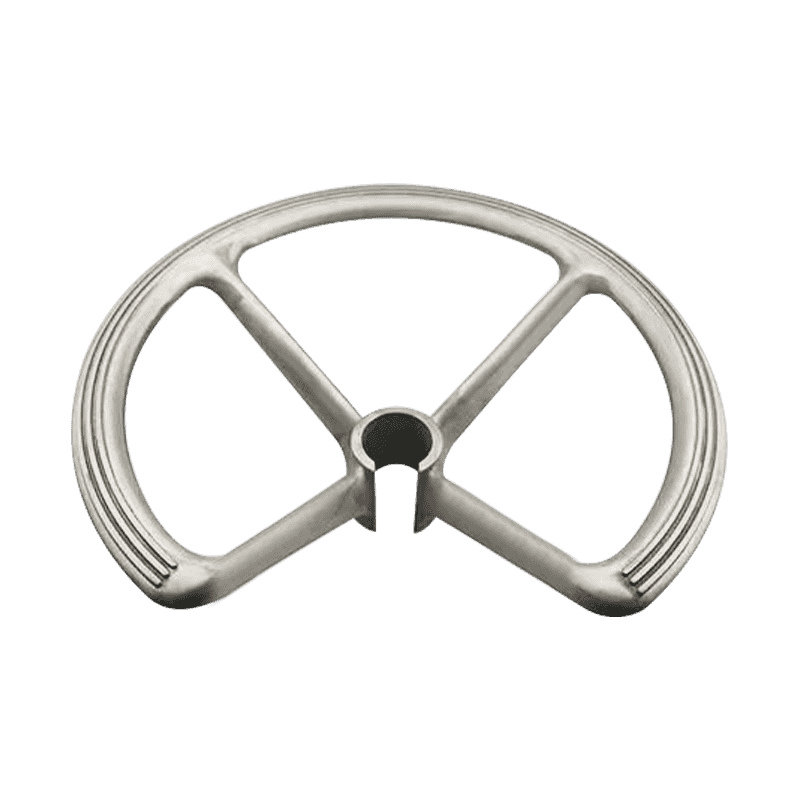

ریخته گری آلومینیوم یک فرآیند تولید پرکاربرد است که شامل تزریق آلومینیوم مذاب به داخل قالب تحت فشار بالا می باشد. این فرآیند برای تولید قطعات با دقت بالا در صنایعی مانند خودروسازی، هوافضا و الکترونیک ضروری است. با این حال، یکی از چالش های عمده در ریخته گری آلومینیوم فرسودگی قالب ها است. سایش قالب می تواند به طور قابل توجهی طول عمر قالب ها را کاهش دهد و منجر به افزایش زمان خرابی، هزینه های بالاتر تعمیر و نگهداری و کاهش راندمان تولید شود. بنابراین، درک نحوه مدیریت و کاهش سایش قالب برای افزایش دوام و مقرون به صرفه بودن فرآیند ریخته گری بسیار مهم است.

درک علل سایش کپک

سایش قالب در ریخته گری آلومینیوم به دلیل عوامل متعددی رخ می دهد. شایع ترین علل سایش قالب عبارتند از چرخه حرارتی، تنش مکانیکی، فرسایش و خوردگی. این عوامل می توانند مواد قالب را در طول زمان تخریب کنند و منجر به ایجاد ترک، زبری سطح و سایر عیوب شوند که کیفیت قطعات ریخته گری را به خطر می اندازد و طول عمر قالب را کوتاه می کند.

چرخه حرارتی به گرم کردن و سرد شدن مکرر قالب در طول فرآیند ریخته گری اشاره دارد. همانطور که آلومینیوم مذاب به داخل قالب تزریق می شود، به سرعت سرد و جامد می شود و باعث می شود که قالب نوسانات دمایی قابل توجهی را تجربه کند. این تغییرات دما می تواند منجر به انبساط و انقباض حرارتی شود که می تواند باعث ایجاد ریزترک در مواد قالب شود و در نهایت منجر به شکست قالب شود.

تنش مکانیکی زمانی رخ می دهد که آلومینیوم مذاب تحت فشار زیاد با حفره قالب تماس پیدا کند. نیروی وارد شده توسط آلومینیوم می تواند باعث سایش و سایش سطح قالب شود، به ویژه در مناطقی که فلز مذاب با بیشترین سرعت جریان دارد. این می تواند منجر به فرسایش سطح قالب شود که منجر به پرداخت خشن تر و کاهش دقت ابعادی ریخته گری نهایی می شود.

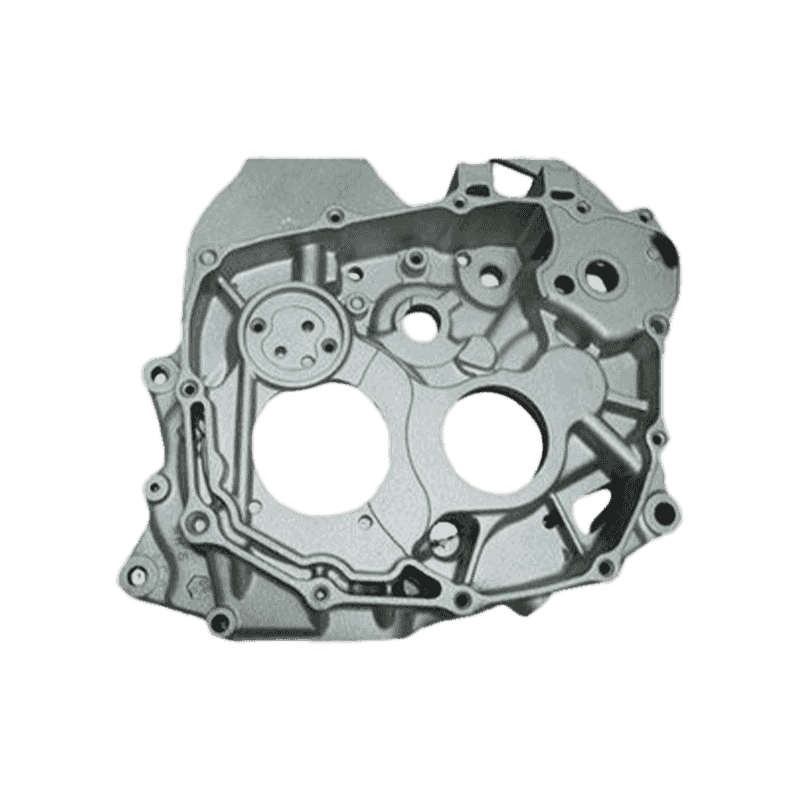

فرسایش یکی دیگر از عوامل کلیدی در سایش قالب است. تزریق فشار بالا آلومینیوم مذاب می تواند ذرات کوچک فلز را حمل کند که به تدریج سطح قالب را فرسایش می دهد. این امر به ویژه در مناطقی با هندسه پیچیده یا دیوارهای نازک که در آن جریان فلز متلاطم است مشکل ساز است.

خوردگی همچنین یک نگرانی در ریخته گری آلومینیومی است. وجود رطوبت، رطوبت و برخی مواد شیمیایی در محیط میتواند باعث تخریب مواد قالب در طول زمان شود و منجر به تشکیل زنگزدگی یا سایر اثرات خورنده شود که باعث تضعیف قالب میشود.

راهکارهایی برای کاهش سایش قالب

کاهش ساییدگی قالب در ریخته گری آلومینیومی نیازمند رویکردی چندوجهی است که به علل ریشه ای سایش می پردازد. برای افزایش طول عمر قالب ها و بهبود کارایی کلی تولید می توان از چندین استراتژی استفاده کرد. این استراتژی ها شامل بهینه سازی مواد قالب، بهبود سیستم های سرمایش و گرمایش و اتخاذ شیوه های نگهداری بهتر است.

انتخاب مواد قالب مناسب

انتخاب مواد قالب نقش مهمی در کاهش سایش و افزایش طول عمر قالب دارد. مواد با هدایت حرارتی بالا، استحکام و مقاومت در برابر چرخه حرارتی، فرسایش و خوردگی برای ریخته گری آلومینیوم ایده آل هستند. برخی از مواد قالب معمولی شامل آلیاژهای فولادی با استحکام بالا مانند H13 و پوششهای تخصصی هستند که مقاومت قالب را در برابر سایش و خوردگی افزایش میدهند.

فولاد H13 به دلیل مقاومت بالا در برابر شوک حرارتی و سایش معمولاً در ریخته گری آلومینیوم استفاده می شود. قادر به تحمل دماهای بالا مرتبط با فرآیند ریخته گری است و در برابر ترک خوردگی و تخریب سطح مقاوم است. علاوه بر این، پوششهای سطحی، مانند آبکاری کروم یا نیتریدینگ، میتوانند مقاومت قالب در برابر سایش، فرسایش و خوردگی را بیشتر بهبود بخشند. این پوششها سطحی سخت و بادوام ایجاد میکنند که کمتر در معرض آسیب ناشی از چرخه حرارتی و استرس مکانیکی است.

در برخی موارد، استفاده از مواد سرامیکی یا مواد کامپوزیتی را نیز می توان برای قالب هایی که نیاز به مقاومت اضافی در برابر سایش و خوردگی دارند در نظر گرفت. این مواد به ویژه در محیطهایی که قالب در معرض واکنشهای شیمیایی تهاجمی یا دمای بالا قرار میگیرد، مؤثر هستند.

بهینه سازی سیستم های سرمایشی و گرمایشی

سرمایش و گرمایش کارآمد برای به حداقل رساندن سایش قالب ضروری است. خنک کننده ناکافی می تواند باعث ایجاد گرمای بیش از حد شود که منجر به تنش حرارتی و تغییر شکل قالب می شود. از طرف دیگر، خنکسازی بیش از حد تهاجمی میتواند باعث چرخه حرارتی سریع شود که میتواند تشکیل ترکها و سایر عیوب در مواد قالب را تشدید کند.

برای بهینه سازی سیستم خنک کننده، طراحی قالب با یک طرح کانال خنک کننده موثر مهم است. این تضمین می کند که قالب به طور یکنواخت خنک شود و از ایجاد نقاط داغ جلوگیری شود. خنک کننده مناسب از انبساط و انقباض ناهموار جلوگیری می کند، که می تواند به خستگی حرارتی و ترک خوردگی کمک کند. کانال های خنک کننده باید به صورت استراتژیک در مناطقی از قالب قرار گیرند که بیشترین گرما را در طول فرآیند ریخته گری تجربه می کنند، مانند سیستم دروازه و حفره.

علاوه بر بهینه سازی طراحی قالب، دمای آلومینیوم مذاب باید به دقت کنترل شود. حفظ دمای ثابت در طول فرآیند ریخته گری به جلوگیری از نوسانات بیش از حد دما در قالب کمک می کند. این کار تنش حرارتی را کاهش می دهد و خطر آسیب کپک را به حداقل می رساند. در برخی موارد، استفاده از سیستمهای پیشرفته مانیتورینگ دما میتواند دادههای لحظهای را در مورد دمای قالب فراهم کند و امکان کنترل و تنظیمات بهتر در طول تولید را فراهم کند.

کاهش استرس مکانیکی روی قالب

تنش مکانیکی روی قالب را می توان با کنترل فشار تزریق و سرعت آلومینیوم مذاب کاهش داد. با تنظیم پارامترهای تزریق، می توان نیروی وارد شده به قالب را در طول فرآیند پر کردن به حداقل رساند. این می تواند به کاهش سایش و فرسایش سطح قالب کمک کند، به ویژه در مناطقی که جریان فلز بیشتر متمرکز است.

علاوه بر این، استفاده از رایزر و دریچه می تواند به کنترل جریان آلومینیوم مذاب، جلوگیری از تلاطم و کاهش احتمال فرسایش در مناطق حساس قالب کمک کند. طراحی مناسب دروازه نیز برای اطمینان از اینکه فلز مذاب به طور یکنواخت در حفره قالب جریان مییابد، اجتناب از مناطق پر فشار و به حداقل رساندن پتانسیل سایش بسیار مهم است.

اجرای منظم تعمیر و نگهداری قالب

تعمیر و نگهداری منظم برای اطمینان از اینکه قالب ها در شرایط خوبی باقی می مانند و به عملکرد موثر در طول عمر مفید خود ادامه می دهند ضروری است. فعالیتهای تعمیر و نگهداری میتواند شامل بازرسیهای معمول، تمیز کردن و تعمیرات برای رفع هرگونه نشانهای از سایش یا آسیب قبل از اینکه منجر به شکست قالب شود، باشد. با شناسایی و رفع مشکلات کوچک در مراحل اولیه، می توان عمر قالب را افزایش داد و از خرابی یا تعمیرات پرهزینه جلوگیری کرد.

تمیز کردن قالب پس از هر چرخه تولید برای جلوگیری از تجمع بقایای فلزی که می تواند به خوردگی و فرسایش کمک کند بسیار مهم است. برای از بین بردن رسوبات سرسخت ممکن است از مواد پاک کننده مخصوص استفاده شود، در حالی که اگر به مرور زمان زبر شد، می توان از روش های تمیز کردن ساینده برای بازیابی سطح قالب استفاده کرد. علاوه بر این، روغن کاری قطعات متحرک و اتصالات می تواند به کاهش اصطکاک و سایش در طول فرآیند ریخته گری کمک کند.

همچنین نظارت بر وضعیت سیستم خنک کننده قالب، بررسی انسداد یا نشتی در کانال های خنک کننده بسیار مهم است. یک سیستم خنک کننده به خوبی نگهداری شده، دمای قالب را ثابت می کند، که به جلوگیری از خستگی حرارتی و ترک خوردگی کمک می کند. بررسی های منظم تعمیر و نگهداری همچنین می تواند مناطقی را که قالب ممکن است دچار سایش بیش از حد شده باشد را شناسایی کند و امکان تعمیر یا تعویض به موقع را فراهم کند.

استفاده از پوشش های سطح قالب

اعمال پوشش های سطحی روی قالب می تواند یک لایه حفاظتی اضافی در برابر سایش، خوردگی و آسیب حرارتی ایجاد کند. پوشش هایی مانند روکش کروم، نیتریدینگ یا پوشش های سرامیکی به بهبود سختی سطح قالب و مقاومت در برابر چرخه حرارتی کمک می کنند. این پوشش ها می توانند به طور قابل توجهی طول عمر قالب را افزایش دهند، به خصوص در مناطقی که تنش یا سایش زیاد دارند، مانند سیستم دروازه و حفره قالب.

علاوه بر بهبود مقاومت در برابر سایش قالب، پوششهای سطحی میتوانند سطح پوششهای ریختهگری را نیز افزایش دهند. سطح صاف تر قالب اصطکاک را کاهش می دهد و جریان آلومینیوم مذاب را بهبود می بخشد، که می تواند منجر به ریخته گری با کیفیت بهتر و سایش کمتر بر روی قالب شود. پوششهای سطحی نیز تمیز کردن قالب را آسانتر کرده و از تجمع باقیمانده فلز و جلوگیری از خوردگی جلوگیری میکند.

مقایسه مواد قالب و پوشش

| مواد / پوشش | مزایا | برنامه های کاربردی رایج |

|---|---|---|

| فولاد H13 | مقاومت در برابر شوک حرارتی بالا، بادوام تحت فشار بالا | معمولا در قالب های ریخته گری آلومینیومی استفاده می شود |

| آبکاری کروم | سختی سطح، مقاومت در برابر خوردگی را بهبود می بخشد | در مناطق با سایش بالا مانند سیستم های دروازه و حفره ها استفاده می شود |

| نیتریدینگ | سختی، مقاومت در برابر سایش و استحکام خستگی را افزایش می دهد | ایده آل برای قالب هایی که در معرض چرخه حرارتی قرار دارند |

| پوشش های سرامیکی | مقاومت در برابر درجه حرارت بالا، خواص نچسب | برای قالب هایی که در معرض حرارت زیاد و شرایط سایشی قرار دارند استفاده می شود |

آیا به محصولات ما علاقه دارید

نام و آدرس ایمیل خود را بگذارید تا سریعاً قیمت ها و جزئیات ما را بدست آورید.