آیا مقاومت در برابر خوردگی قطعات اتومبیل آلیاژ آلومینیوم در حال مرگ در محیط استفاده خودرو کافی است؟

03-09-2025 آشنایی با قطعات خودروهای آلیاژ آلومینیوم مرده

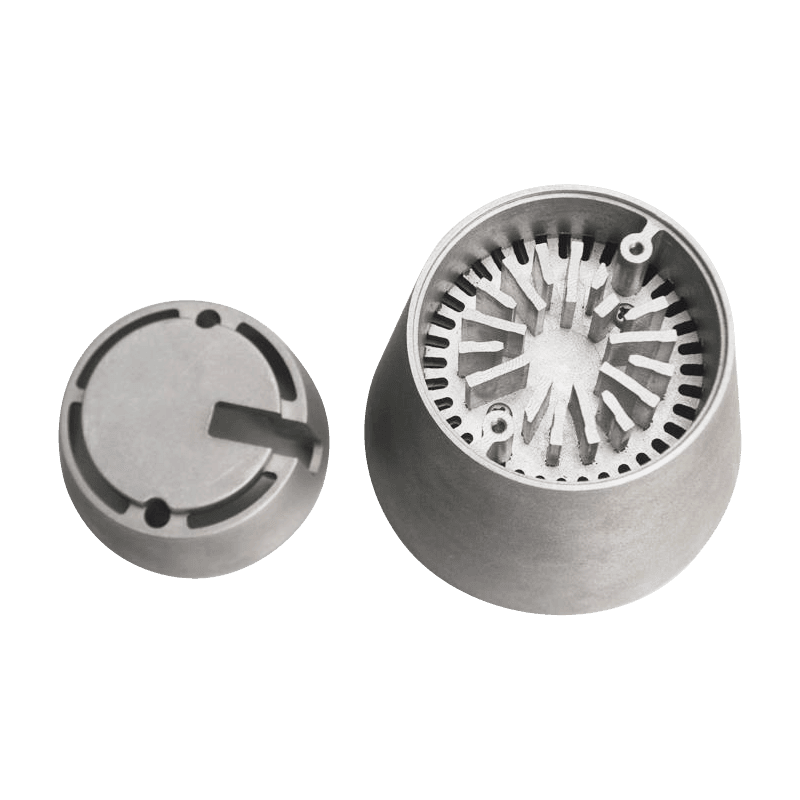

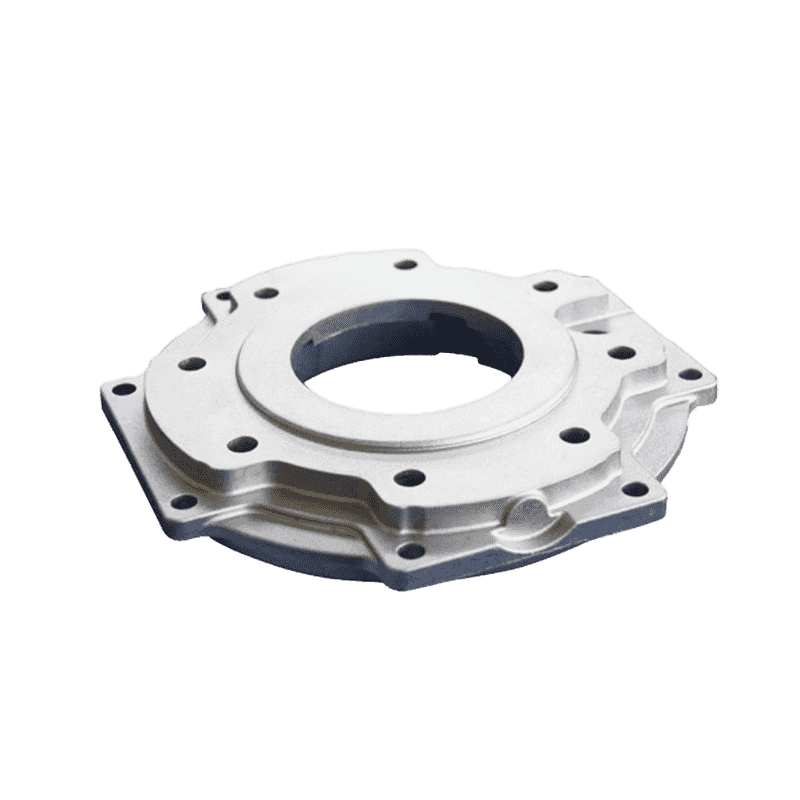

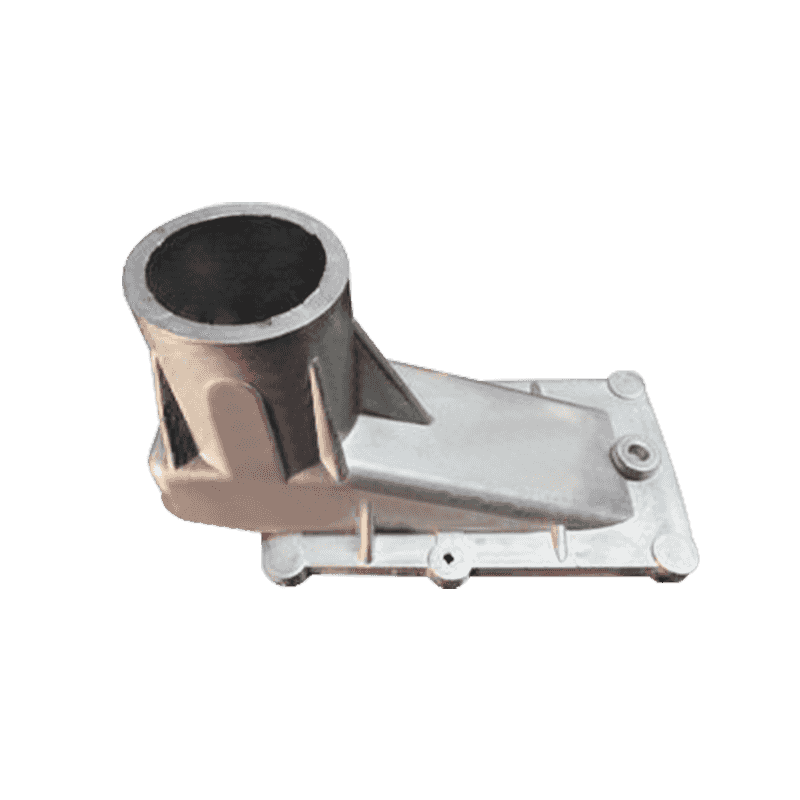

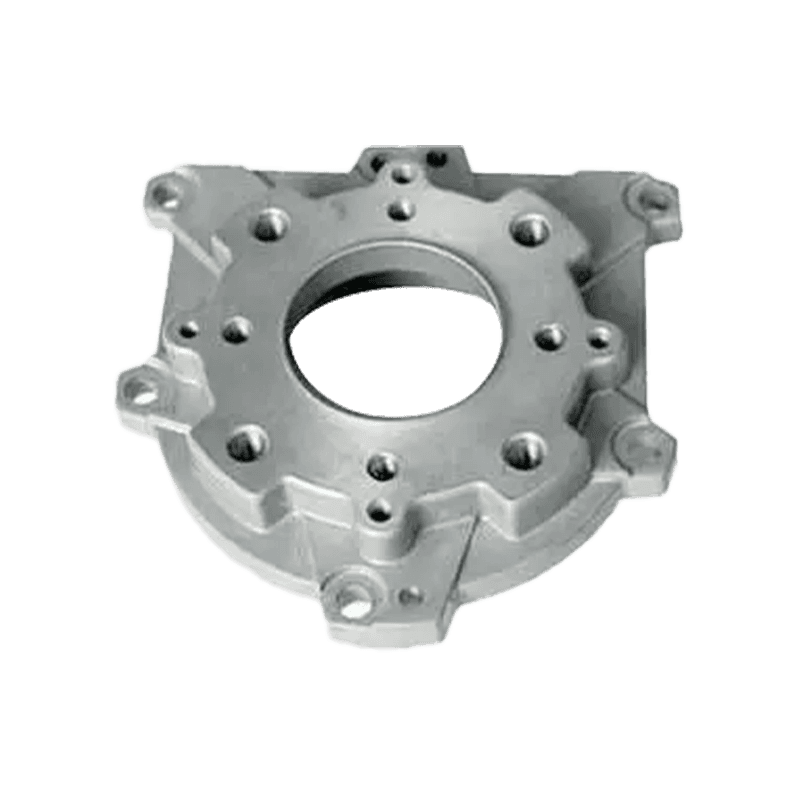

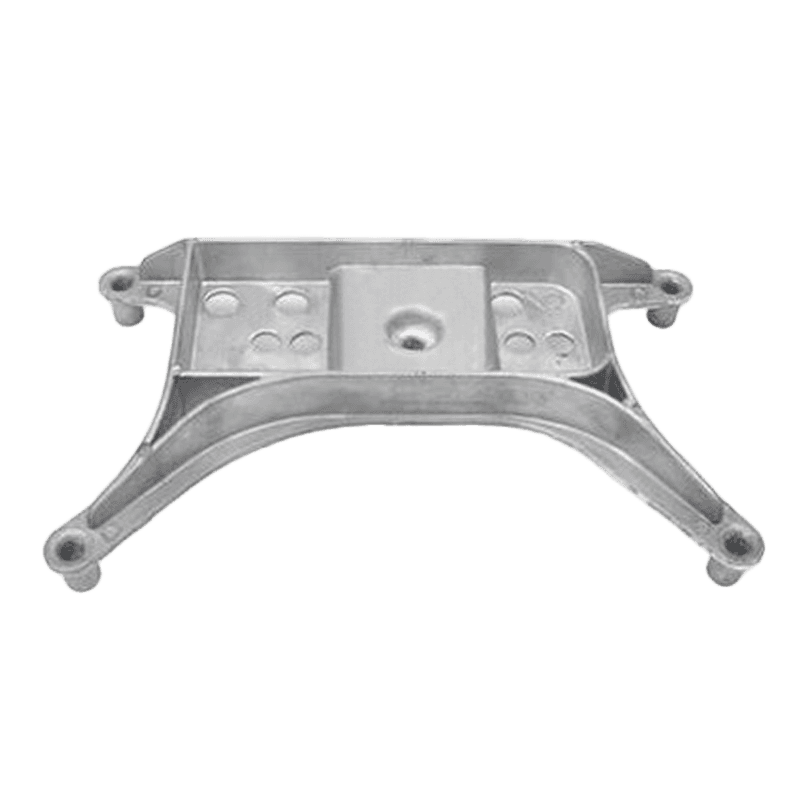

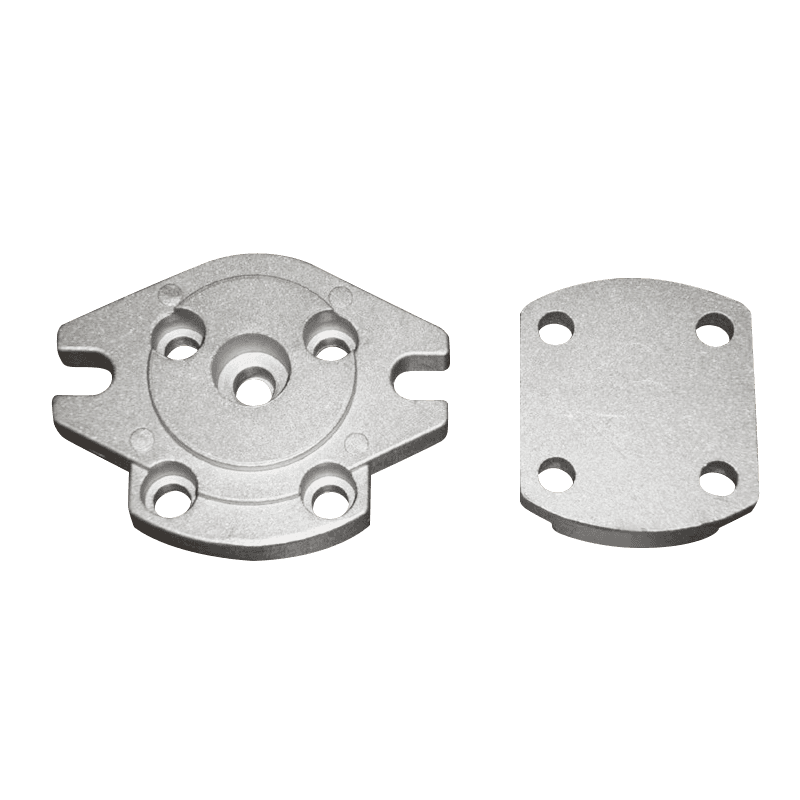

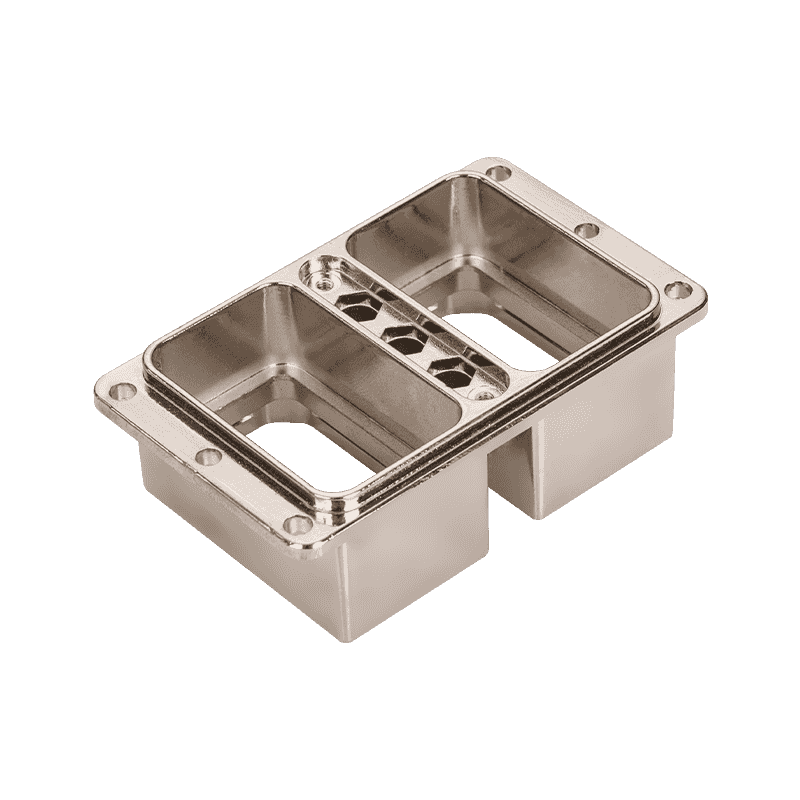

قطعات اتومبیل آلیاژ آلومینیوم مرده به دلیل وزن سبک ، انعطاف پذیری طراحی و توانایی شکل دادن به شکل های پیچیده ، به طور گسترده در صنعت خودرو مورد استفاده قرار می گیرند. این قسمت ها در اجزای موتور ، محفظه های انتقال ، قطعات شاسی و سازه های بدن به کار می روند. یکی از ویژگی های مهم که بر عملکرد طولانی مدت آنها تأثیر می گذارد ، مقاومت در برابر خوردگی است ، به ویژه که قطعات خودرو در معرض شرایط مختلف محیطی از جمله رطوبت ، نمک جاده ، تغییرات دما و آلاینده های شیمیایی قرار دارند. ارزیابی اینکه آیا آلیاژهای آلومینیوم در حال مرگ ، مقاومت در برابر خوردگی کافی در محیط های استفاده از خودرو را فراهم می کنند ، نیاز به درک دقیق از خصوصیات مواد ، فرآیندهای تولید و اقدامات محافظتی دارند.

ترکیب مواد و مقاومت در برابر خوردگی

آلیاژهای آلومینیومی مورد استفاده در ریخته گری به طور معمول شامل سیلیکون ، منیزیم ، مس یا سایر عناصر آلیاژ برای بهبود استحکام و ریخته گری هستند. به ویژه سیلیکون ، سیالیت را تقویت می کند و انقباض را در حین ریخته گری کاهش می دهد ، اما بر رفتار خوردگی نیز تأثیر می گذارد. منیزیم می تواند خصوصیات مکانیکی را بهبود بخشد اما ممکن است در صورت عدم درمان صحیح ، آلیاژ را نسبت به اشکال خاصی از خوردگی مستعد کند. محتوای مس می تواند قدرت را افزایش دهد اما ممکن است مقاومت در برابر خوردگی را کاهش دهد. تعادل این عناصر ، همراه با عملیات حرارتی مناسب ، بر توانایی آلیاژ آلومینیوم در مقاومت در برابر اکسیداسیون و تخریب در شرایط خودرو تأثیر می گذارد.

| نوع آلیاژ | عناصر معمولی | رفتار خوردگی | استفاده مشترک خودرو |

|---|---|---|---|

| ال سی | آلومینیوم ، سیلیکون | مقاومت متوسط ؛ ممکن است لایه اکسید محافظ تشکیل دهد | پوشش موتور ، محفظه ها |

| ال سی-Mg | آلومینیوم ، سیلیکون, Magnesium | مقاومت در برابر خوردگی بهبود یافته پس از عملیات حرارتی | شاسی و اجزای تعلیق |

| الو | آلومینیوم ، مس | مقاومت در برابر خوردگی در محیط های مرطوب کاهش یافته است | اجزای ساختاری که نیاز به مقاومت بالا دارند |

| ال سی-Cu-Mg | آلومینیوم ، سیلیکون, Copper, Magnesium | خصوصیات مکانیکی متعادل با خوردگی کنترل شده | محفظه های انتقال ، قطعات موتور |

عوامل مؤثر بر خوردگی در محیط های خودرو

محیط های خودرو چالش های مختلفی را برای مواد ، از جمله قرار گرفتن در معرض نمک های جاده ای ، رطوبت و آلاینده های جوی ارائه می دهند. نمک از جاده های زمستانی باعث تسریع در خوردگی گودال می شود ، به ویژه در مناطقی که آب می تواند جمع شود. نوسانات دما باعث انبساط و انقباض می شود ، که ممکن است میکرو بسته ها را در لایه محافظ اکسید آغاز کند. علاوه بر این ، آلاینده های شیمیایی مانند اسیدها یا مواد تمیز کننده ممکن است با سطح آلومینیوم در تعامل باشند. طراحی خاص و مکان مؤلفه Die-Cast نیز بر خطر خوردگی تأثیر می گذارد. مناطقی که دارای شکاف ، دیوارهای نازک یا اتصالات هستند بیشتر مستعد ابتلا به خوردگی موضعی هستند.

مکانیسم های محافظ آلومینیوم ریخته شده

آلیاژهای آلومینیوم ریخته شده یک لایه اکسید طبیعی که در هنگام قرار گرفتن در معرض هوا وجود دارد ، روی سطح آنها قرار می گیرند. این لایه می تواند به عنوان مانعی در برابر اکسیداسیون و خوردگی بیشتر عمل کند. با این حال ، اثربخشی این لایه اکسید طبیعی به ترکیب آلیاژ و شرایط محیطی بستگی دارد. در برنامه های کاربردی خودرو ، اقدامات محافظتی اضافی اغلب از جمله آنودایزاسیون ، پوشش های تبدیل شیمیایی و پوشش پودر استفاده می شود. آنودایز کردن لایه اکسید را ضخیم می کند و می تواند مقاومت بهبود یافته در برابر گودال را فراهم کند ، در حالی که پوشش های تبدیل شیمیایی مانند تیمارهای کرومات باعث افزایش چسبندگی رنگ و پوشش های اضافی می شوند. این تیمارهای سطح به ویژه در مؤلفه هایی که در معرض تماس مستقیم با آب و نمک قرار دارند ، از اهمیت ویژه ای برخوردار هستند.

| نوع حفاظت | مکانیزم | نمونه کاربرد | اثر |

|---|---|---|---|

| لایه اکسید طبیعی | به طور خودجوش در هوا شکل می گیرد | تمام سطوح آلومینیومی | در شرایط خشک متوسط |

| بوی | ضخیم شدن الکتروشیمیایی اکسید | پوشش موتور ، تریم های تزئینی | گودال را کاهش می دهد ، دوام را بهبود می بخشد |

| روکش تبدیل شیمیایی | لایه محافظ نازک با استفاده از درمان شیمیایی | اجزای شاسی | مقاومت در برابر خوردگی و چسبندگی رنگ را تقویت می کند |

| روکش پودری | پایان رنگ مانند بر روی سطح | تریم های بیرونی ، محفظه ها | از رطوبت و سایش مکانیکی محافظت می کند |

تأثیر فرآیند کشش بر مقاومت در برابر خوردگی

فرآیند ریخته گری خود می تواند بر مقاومت در برابر خوردگی تأثیر بگذارد. عواملی مانند دمای ریخته گری ، طراحی قالب و سرعت خنک کننده ریزساختار آلیاژ را تعیین می کنند. خنک کننده سریع در حین ریخته گری ممکن است منجر به ریزساختارهای ریز شود که می تواند قدرت مکانیکی را بهبود بخشد اما ممکن است مناطقی با پتانسیل الکتروشیمیایی مختلف ایجاد کند و خطر خوردگی موضعی را افزایش دهد. تخلخل ، یک ویژگی مشترک در اجزای ریخته شده ، می تواند به آب یا مواد شیمیایی اجازه دهد تا به فضای داخلی نفوذ کند و خوردگی را از داخل قسمت آغاز کند. بنابراین ، کنترل دقیق پارامترهای ریخته گری ، از جمله سرعت پر کردن قالب و کنترل دما ، برای به حداقل رساندن تخلخل و تقویت مقاومت در برابر خوردگی ضروری است.

آزمایش و استانداردهای زیست محیطی

تولید کنندگان خودرو برای ارزیابی مقاومت در برابر خوردگی اجزای کشش آلومینیوم ، آزمایش های گسترده ای انجام می دهند. آزمایش های رایج شامل آزمایش اسپری نمکی (مه) ، آزمایش خوردگی چرخه ای و قرار گرفتن در معرض رطوبت و چرخه دما است. تست اسپری نمکی ، قرار گرفتن در معرض نمک جاده را شبیه سازی می کند و شروع گودال یا تخریب سطح را ارزیابی می کند. آزمایش خوردگی چرخه ای تکرار رطوبت و دما ، نزدیک به شرایط دنیای واقعی است. استانداردهای خودرو ، مانند ASTM B117 برای آزمایش اسپری نمکی و ISO 9227 ، معیارهای ارزیابی عملکرد را ارائه می دهند. نتایج حاصل از این آزمایشات به تولید کنندگان کمک می کند تا نقاط ضعف بالقوه را شناسایی کرده و ضرورت درمان های اضافی را تعیین کنند. $ $

آیا به محصولات ما علاقه دارید

نام و آدرس ایمیل خود را بگذارید تا سریعاً قیمت ها و جزئیات ما را بدست آورید.