آیا قطعات ماشین ریخته گری آلیاژ روی می توانند پایداری ساختاری را در شرایط بار بالا تضمین کنند؟

26-11-2025ویژگی های مواد مربوط به پایداری تحمل بار

پایداری ساختاری قطعات خودروهای ریخته گری آلیاژ روی تحت شرایط بارگذاری بالا با ویژگی های ذاتی مواد مبتنی بر روی مرتبط است. آلیاژهای روی معمولاً ترکیبی از سختی، استحکام و قوام ابعادی را ارائه می دهند که به حفظ فرم ساختاری در هنگام تنش مکانیکی کمک می کند. ساختار کریستالی آنها به رفتار تغییر شکل قابل پیشبینی کمک میکند، و به مهندسان این امکان را میدهد تا نحوه واکنش یک قطعه را هنگام قرار گرفتن در معرض بارهای طولانی یا ناگهانی پیشبینی کنند. اگرچه آلیاژهای روی سبک ترین سیستم های فلزی در نظر گرفته نمی شوند، اما پایداری آنها از ترکیب متعادل آنها ناشی می شود که از مقاومت در برابر خمش و سایش سطح پشتیبانی می کند. این عوامل به آنها اجازه می دهد تا در برنامه هایی استفاده شوند که فرم ساختاری ثابت باید بدون اعوجاج قابل توجه حفظ شود.

ملاحظات طراحی که از پایداری سازه پشتیبانی می کند

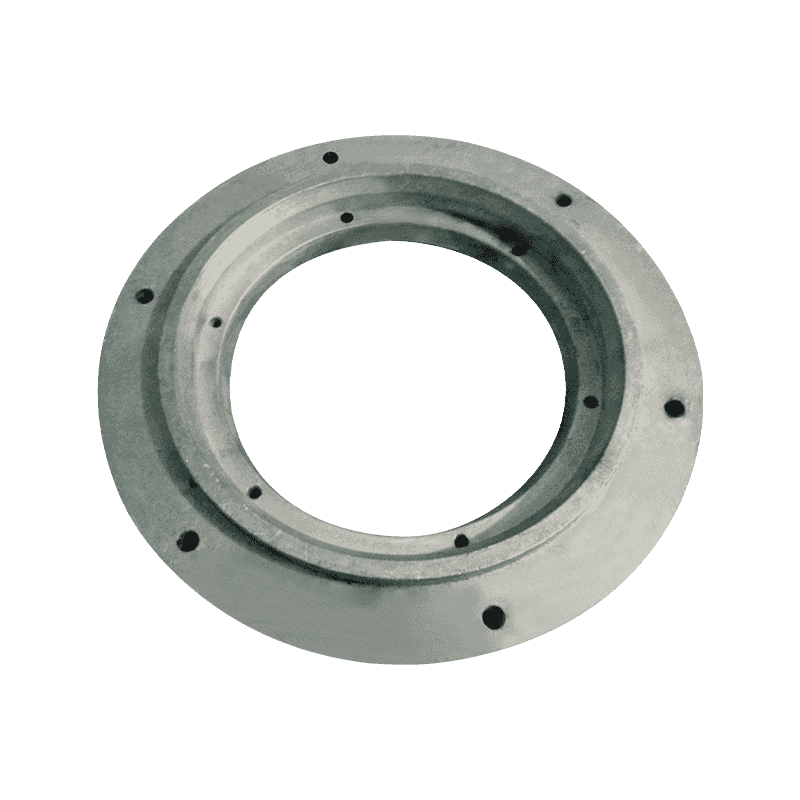

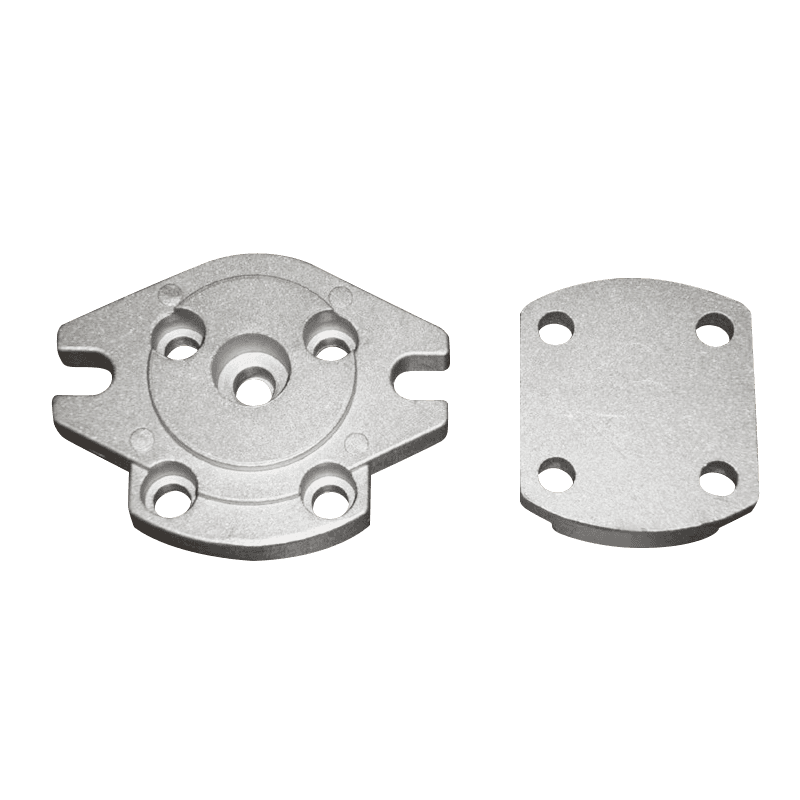

استراتژی های طراحی نقش اساسی در تعیین اینکه آیا قطعات ریخته گری آلیاژ روی می تواند بارهای بالا را به طور قابل اعتماد تحمل کند. مهندسان اغلب بر روی ضخامت یکنواخت دیوار تمرکز میکنند تا از غلظتهای تنش داخلی که ممکن است در هنگام اعمال نیروهای خارجی باعث تضعیف قطعه شود، جلوگیری کنند. زوایای پیشکش مناسب و قرارگیری دندهها نیز از عناصر رایج طراحی سازهای هستند که برای افزایش توزیع بارهای مکانیکی استفاده میشوند. با شکل دادن به هندسه داخلی قطعه، طراحان می توانند تغییر شکل موضعی را کاهش دهند و شکل کلی را تحت نیروهای فشاری یا پیچشی حفظ کنند. علاوه بر این، استفاده از فیله ها در انتقال بین سطوح به کاهش تشدید تنش کمک می کند، که در غیر این صورت می تواند باعث خستگی اولیه مواد در کاربردهای با بار بالا شود.

| ویژگی طراحی | کمک به ثبات |

|---|---|

| ضخامت دیوار یکنواخت | ایجاد استرس موضعی را کاهش می دهد |

| انتقال فیله | غلظت استرس ناگهانی را به حداقل می رساند |

| دنده های تقویتی | سفتی و توزیع بار را بهبود می بخشد |

| زوایای پیش نویس بهینه شده | پشتیبانی از دقت ابعاد در طول تولید |

دقت ساخت و تأثیر آن بر ظرفیت بار

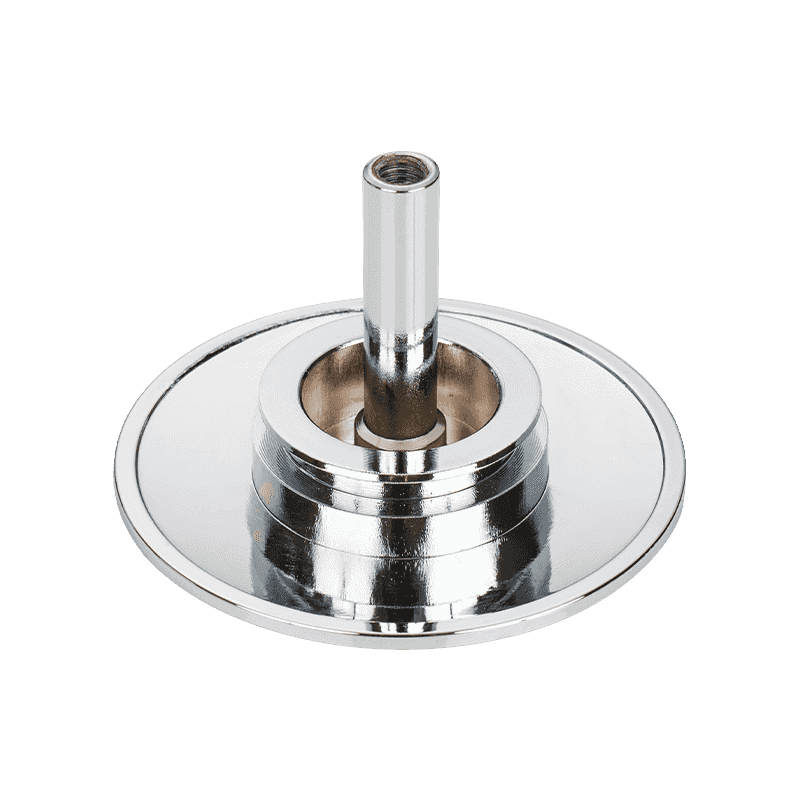

خود فرآیند ریخته گری به توانایی قطعات آلیاژ روی برای حفظ پایداری تحت بار زیاد کمک می کند. ریخته گری فشار بالا ساختارهای متراکم مواد با حداقل تخلخل را به دست می آورد که دوام کلی را بهبود می بخشد. کاهش تخلخل ضروری است زیرا حفره های داخلی می توانند یکپارچگی سازه را در هنگام اعمال نیروهای سنگین به خطر بیندازند. سازگاری سطح ایجاد شده در طول ریخته گری با اطمینان از مسیرهای تنش قابل پیش بینی در امتداد مواد، عملکرد باربری را بیشتر افزایش می دهد. دقت تجهیزات دایکاست مدرن اجازه می دهد تا نتایج ابعادی کاملاً کنترل شده ای داشته باشند و قطعات را قادر می سازد تا به طور دقیق در مجموعه های مکانیکی قرار گیرند که در آن پایداری به تراز مناسب بستگی دارد.

رفتار حرارتی و نقش آن در پایداری سازه

ویژگی های حرارتی به ویژه برای آلیاژهای روی مورد استفاده در محیط های خودرویی که دما می تواند به طور قابل توجهی متفاوت باشد، مهم است. آلیاژهای روی انبساط حرارتی کنترل شده ای را نشان می دهند که به حفظ ثبات ابعادی در مواجهه با دماهای بالا کمک می کند. رفتار انبساط مداوم خطر اعوجاج را کاهش می دهد که در غیر این صورت ممکن است تحت بارهای حرارتی و مکانیکی ترکیبی رخ دهد. با این حال، طراحان همچنان باید محدودیتهای دمای بالای آلیاژهای روی را در نظر بگیرند تا اطمینان حاصل کنند که قابلیت اطمینان ساختاری در طول قرار گرفتن طولانیمدت در معرض حرارت موتور یا سیستمهای ترمز تحت تأثیر قرار نمیگیرد. با تنظیم ترکیب آلیاژ و استراتژیهای خنککننده، سازندگان میتوانند از استقامت حرارتی بهتری در کاربردهای خودرویی با بار بالا پشتیبانی کنند.

| فاکتور حرارتی | تاثیر بر ثبات |

|---|---|

| گسترش کنترل شده | هندسه را تحت نوسانات دما حفظ می کند |

| هدایت حرارتی | از اتلاف گرمای متعادل پشتیبانی می کند |

| تنظیمات ترکیب آلیاژ | پاسخ به بارهای با دمای بالا را بهبود می بخشد |

| میزان خنک شدن در طول ریخته گری | بر ساختار و دوام دانه تأثیر می گذارد |

عملکرد مکانیکی در کاربردهای خودرو در دنیای واقعی

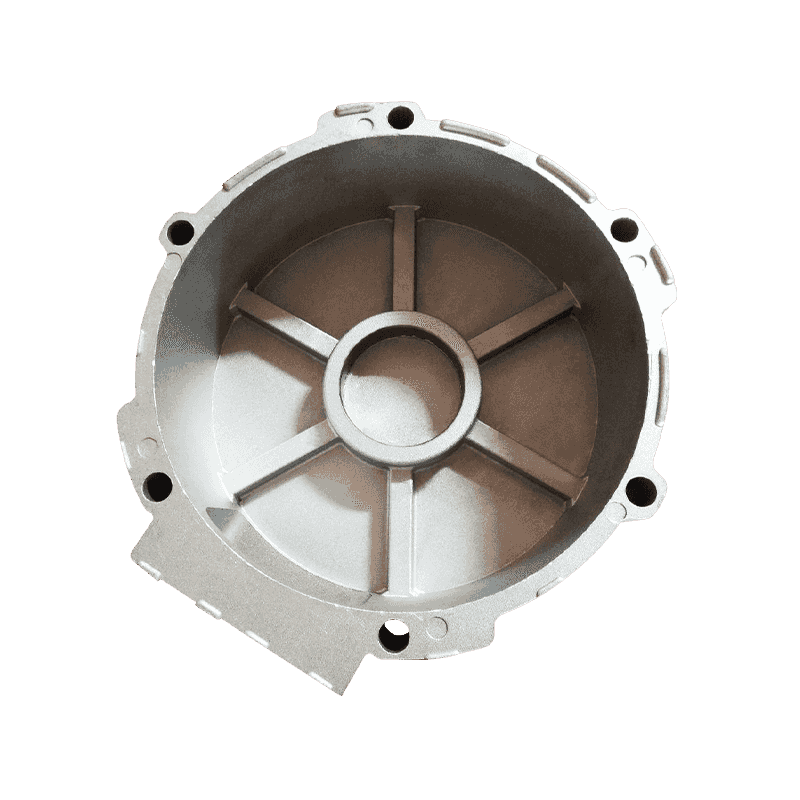

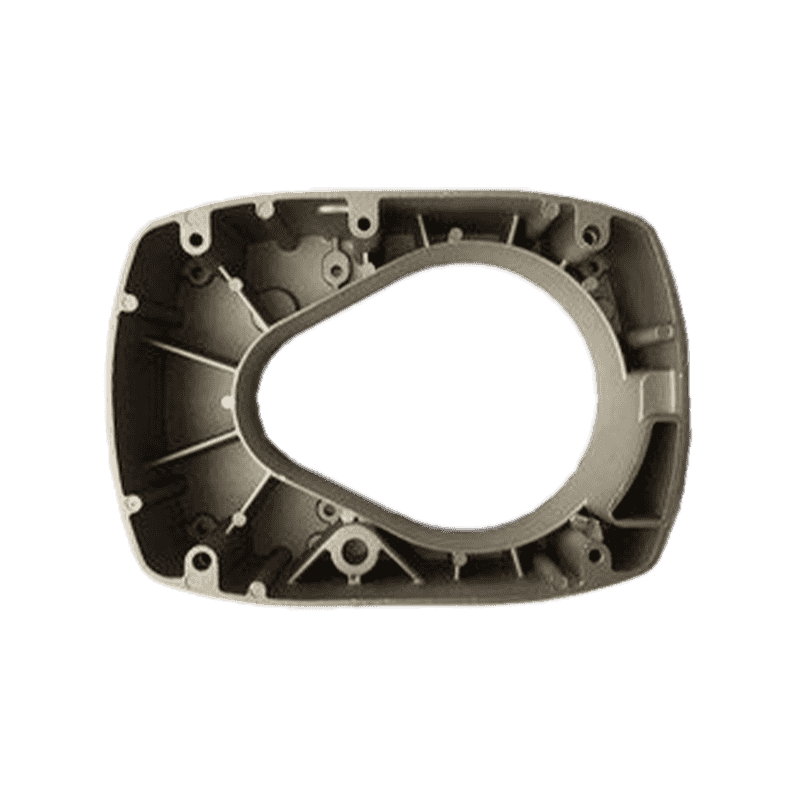

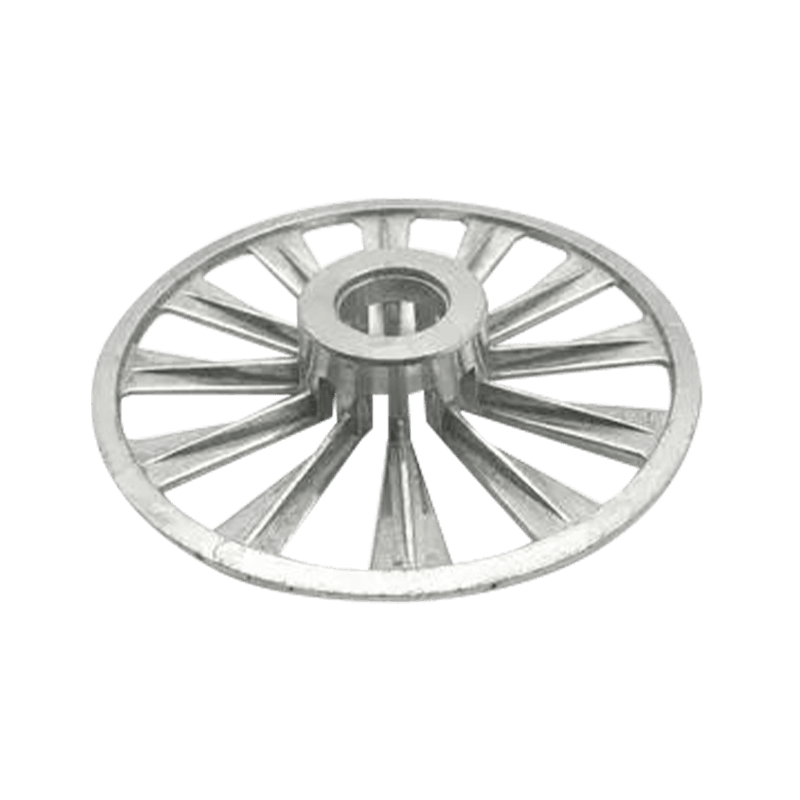

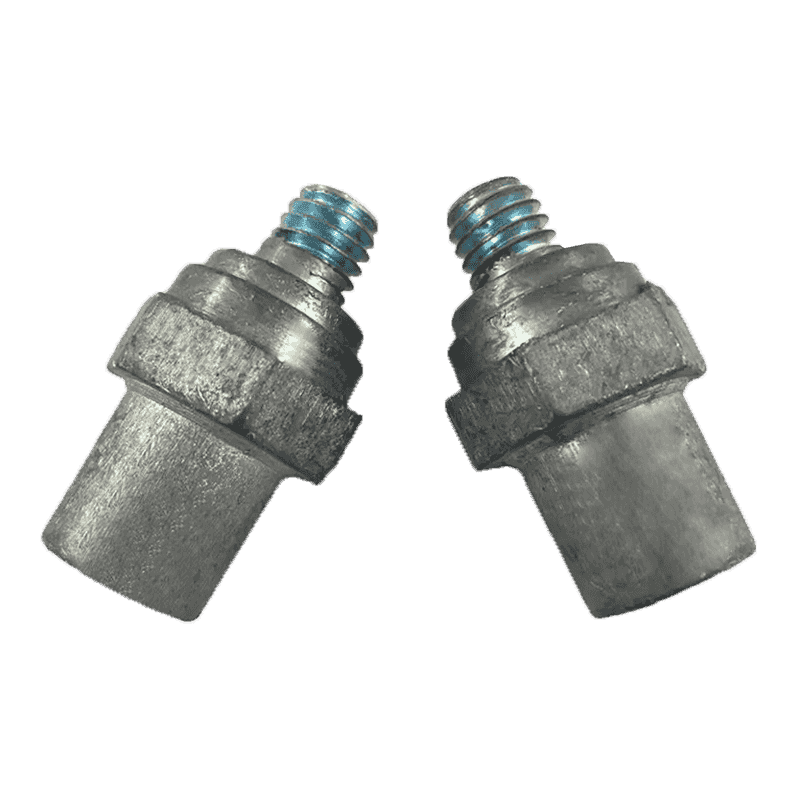

قطعات خودرو ساخته شده از آلیاژهای روی اغلب در مکانیسم هایی که بارگذاری مداوم یا متناوب را تجربه می کنند، مانند براکت ها، محفظه ها، چرخ دنده ها و اجزای ساختاری داخلی استفاده می شود. عملکرد مکانیکی آنها تحت بار زیاد اغلب به نحوه تعامل قطعه با اجزای اطراف و نحوه انتقال نیرو در سراسر مجموعه بستگی دارد. سفتی قطعات آلیاژ روی آنها را قادر می سازد تا هنگام اتصال به سازه های متحرک یا ارتعاشی شکل خود را حفظ کنند. در سیستم های ترمز یا مجموعه های مربوط به تعلیق، اجزای آلیاژ روی می توانند شرایط بار ثابت را تا زمانی که در محدوده های مکانیکی تعریف شده باقی بمانند، پشتیبانی کنند. توانایی آنها برای حفظ پایداری بدون تغییر شکل بیش از حد به قابلیت اطمینان این سیستم ها کمک می کند.

مقاومت در برابر خستگی و رفتار سازه ای بلند مدت

چرخه های بارگذاری مکرر در استفاده از خودرو رایج است و مقاومت در برابر خستگی را عاملی ضروری در پایداری سازه می کند. آلیاژهای روی معمولاً رفتار خستگی پایداری را هنگام استفاده در اجزای طراحی شده با هندسههای مناسب و کنترلهای ساخت نشان میدهند. پرداخت سطحی صاف که از طریق دایکاست به دست میآید به کاهش نقاط ریز تنش که میتواند منجر به ترکخوردگی زود هنگام خستگی شود، کمک میکند. علاوه بر این، اصلاحات آلیاژی مانند مقادیر کنترل شده آلومینیوم یا مس می تواند مقاومت در برابر خستگی را افزایش دهد. ادامه عملکرد تحت بارگذاری چرخهای به توانایی قطعه برای حفظ ثبات ریزساختاری و مقاومت در برابر انتشار ترک بستگی دارد، که هر دو بر پایداری طولانیمدت در شرایط بار بالا تأثیر میگذارند.

| عامل مرتبط با خستگی | تاثیر بر ثبات بلند مدت |

|---|---|

| سازگاری ریزساختاری | به مقاومت در برابر شروع کرک کمک می کند |

| پرداخت سطح صاف | نقاط ریز استرس را کاهش می دهد |

| اصلاح آلیاژ | مقاومت در برابر خستگی را بهبود می بخشد |

| فرکانس چرخه بار | بر رفتار مکانیکی طولانی مدت تأثیر می گذارد |

استانداردهای تست تضمین قابلیت اطمینان سازه

برای تعیین اینکه آیا قطعات ماشین ریخته گری آلیاژ روی می توانند شرایط بار بالا را تحمل کنند یا خیر، سازندگان اغلب تست های آزمایشگاهی استاندارد را انجام می دهند. این آزمایشها شامل ارزیابی کشش، تستهای فشار، اندازهگیری مقاومت ضربه و شبیهسازی چرخه خستگی است. دادههای آزمایشی به مهندسان کمک میکند تا درک کنند که قطعه در محیطهای کنترلشدهای که تنشهای خودرو در دنیای واقعی را تکرار میکند، چگونه رفتار میکند. استانداردهای خودرو همچنین به بررسی دقت ابعاد و بازرسی یکپارچگی سطح نیاز دارند تا اطمینان حاصل شود که هیچ حفره داخلی یا نقص سطحی عملکرد بارگذاری را به خطر نمی اندازد. آزمایش مداوم باعث بهبود اطمینان در پایداری قطعات آلیاژ روی مورد استفاده در مجموعههای حیاتی خودرو میشود.

تأثیر شرایط مونتاژ و نصب

اگر شرایط مونتاژ و نصب از دستورالعمل های توصیه شده پیروی نکند، حتی قطعات ریخته گری آلیاژ روی که به خوبی طراحی شده اند، ممکن است پایداری کمتری داشته باشند. ناهماهنگی در حین نصب می تواند نیروهای ناهمواری را در سراسر قطعه ایجاد کند که منجر به تمرکز تنش می شود که قابلیت اطمینان باربری را کاهش می دهد. کنترل مناسب گشتاور برای بست ها اهمیت ویژه ای دارد زیرا سفت شدن بیش از حد ممکن است قطعه را تغییر شکل دهد، در حالی که سفت شدن ناکافی می تواند باعث ناپایداری مرتبط با ارتعاش شود. مهندسان اغلب پارامترهای مونتاژ را مشخص می کنند که اطمینان حاصل می کند که بار به طور مساوی در سطوح تماس توزیع می شود و از پایداری طولانی مدت جزء آلیاژ روی در طول عملیات خودرو پشتیبانی می کند.

ملاحظات مقایسه ای با سایر مواد خودرو

هنگام ارزیابی پایداری باربری، آلیاژهای روی اغلب با موادی مانند آلومینیوم، فولاد یا پلاستیک های تقویت شده مقایسه می شوند. آلیاژهای روی تعادلی از استحکام و دقت ابعادی را ارائه می دهند و آنها را برای قطعاتی که به هندسه های پیچیده همراه با ظرفیت بارگذاری متوسط تا زیاد نیاز دارند، مناسب می کند. در حالی که فولاد استحکام مکانیکی بالاتری را ارائه می دهد، آلیاژهای روی امکان شکل دهی دقیق تری را فراهم می کنند و ممکن است پایداری بهتری را برای اجزای پیچیده ارائه دهند. در مقایسه با آلومینیوم، آلیاژهای روی معمولاً سفتی بالاتری از خود نشان می دهند که به حفظ فرم تحت فشار کمک می کند. هر ماده بسته به نیازهای ساختاری کاربرد خودرو دارای مزایای خاصی است.

| مواد | قدرت نسبی | ثبات ابعادی | مورد استفاده معمولی |

|---|---|---|---|

| آلیاژ روی | متوسط-بالا | سازگار | براکت ها، محفظه ها، سازه های داخلی |

| آلیاژ آلومینیوم | متوسط-بالا | متغیر | روکش موتور، اجزای سبک وزن |

| فولاد | بالا | بالا | قاب ها، قطعات حیاتی ایمنی |

| پلاستیک های تقویت شده | متوسط | وابسته به برنامه | پانل های داخلی، تریم |

بهینه سازی مواد برای بهبود پایداری بار بالا

تحقیقات مواد در حال انجام برای پالایش آلیاژهای روی برای بهبود رفتار تحمل بار ادامه دارد. تنظیمات آلیاژی به مهندسان اجازه می دهد تا خواصی مانند سختی، استحکام کششی و مقاومت حرارتی را افزایش دهند. تکنیک های عملیات حرارتی و پارامترهای ریخته گری اصلاح شده می توانند بر ساختار دانه تأثیر بگذارند و یک ترکیب داخلی یکنواخت تر و پایدارتر را ارائه دهند. این پیشرفتها به اجزای آلیاژ روی کمک میکنند تا قابلیت اطمینان ساختاری خود را حفظ کنند، حتی زمانی که سیستمهای خودرو تکامل مییابند تا به عملکرد مکانیکی بالاتر از قطعات کوچکتر یا فشردهتر نیاز داشته باشند. با بهینه سازی ترکیب آلیاژ و شرایط پردازش، سازندگان در جهت دستیابی به رفتار ساختاری قابل اعتماد تحت بارهای سخت کار می کنند.

آیا به محصولات ما علاقه دارید

نام و آدرس ایمیل خود را بگذارید تا سریعاً قیمت ها و جزئیات ما را بدست آورید.