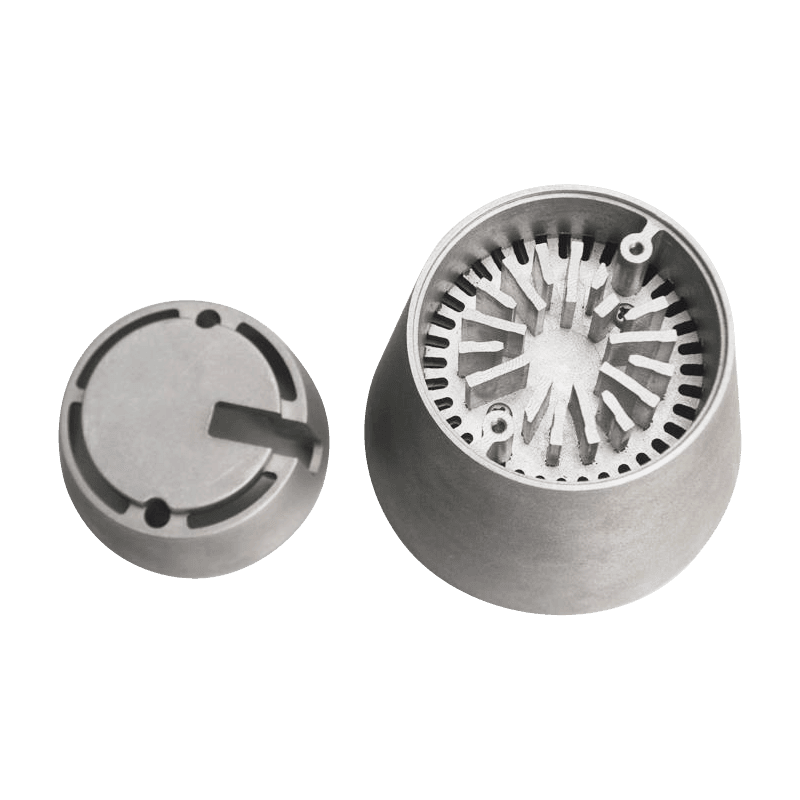

آیا طراحی قطعات ماشین ریخته گری آلیاژ روی ملاحظات سبک وزن را در نظر می گیرد؟

19-11-2025نقش ملاحظات سبک وزن در قطعات خودرو ریخته گری آلیاژ روی

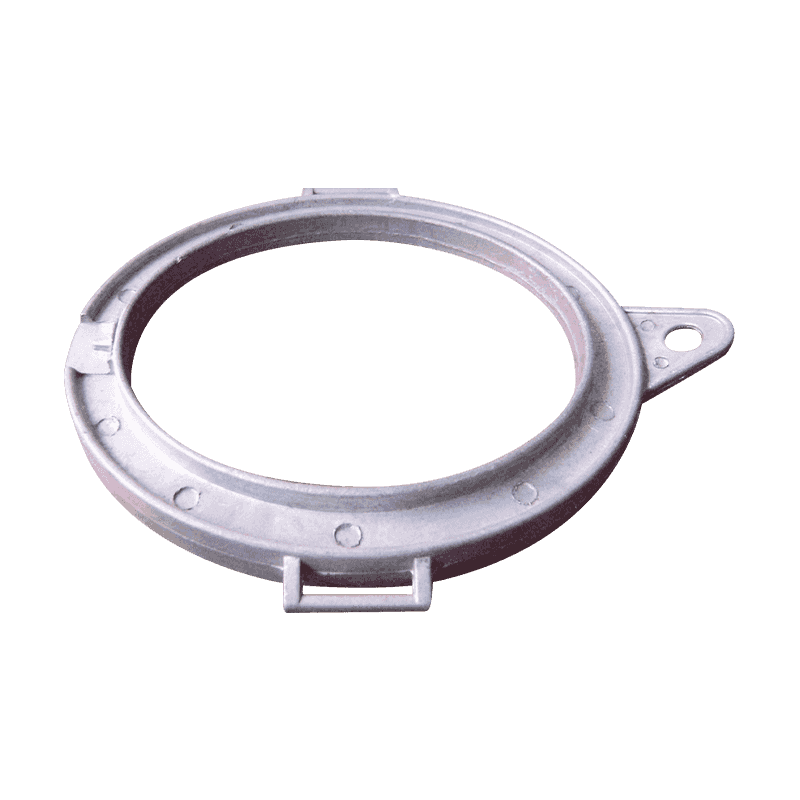

طراحی سبک وزن به یک جهت مهم در توسعه قطعات خودرو تبدیل شده است و قطعات ریخته گری آلیاژ روی از این قاعده مستثنی نیستند. از آنجایی که سازندگان خودرو به دنبال راههایی برای کاهش جرم کلی با حفظ ثبات و عملکرد هستند، آلیاژهای روی تعادلی از استحکام، شکلپذیری و دقت ابعادی را ارائه میکنند. طراحی آنها به طور فزاینده ای استراتژی های کاهش وزن را در بر می گیرد که با اهداف صنعتی گسترده تر مانند بهبود بهره وری سوخت، کاهش انتشار گازهای گلخانه ای و بهبود عملکرد ساختاری هماهنگ است. ادغام اصول سبک وزن در مراحل اولیه طراحی به سازندگان کمک می کند تا اجزایی را ایجاد کنند که بدون استفاده از مواد غیرضروری به طور موثر عمل کنند.

ویژگی های مواد آلیاژهای روی که از طراحی سبک وزن پشتیبانی می کنند

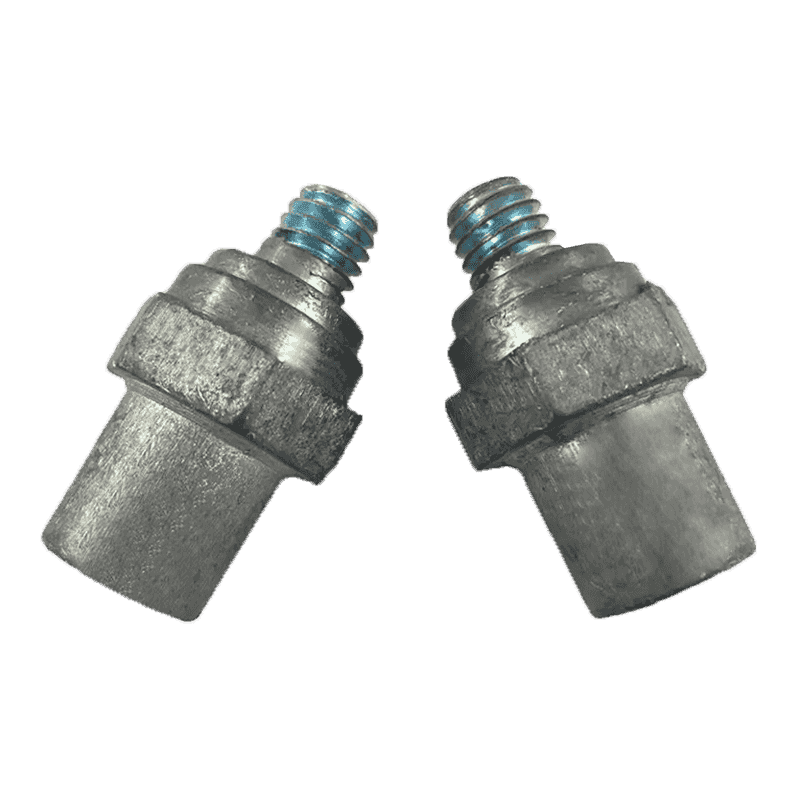

آلیاژهای روی دارای ویژگی های خاصی هستند که به مهندسی سبک وزن کمک می کند. چگالی آنها بالاتر از آلومینیوم است اما کمتر از برخی آلیاژهای فولادی است، که به آنها اجازه می دهد تا در قسمت هایی که فرم فشرده و دقت جزئیات بالا در اولویت هستند، استفاده شوند. توانایی تولید ساختارهای دیواره نازک از طریق ریخته گری فشار بالا به این معنی است که طراحان می توانند جرم را بدون به خطر انداختن یکپارچگی سازه کاهش دهند. آلیاژهای روی همچنین مقاومت در برابر ضربه و عملکرد سایش خوبی از خود نشان می دهند که به اجزای حیاتی خودرو اجازه می دهد تا در اندازه بهینه شوند. علاوه بر این، توانایی تشکیل هندسه های پیچیده از طریق ریخته گری، نیاز به مقاطع بزرگتر یا ضخیم تر که به طور سنتی برای تقویت استفاده می شود را کاهش می دهد.

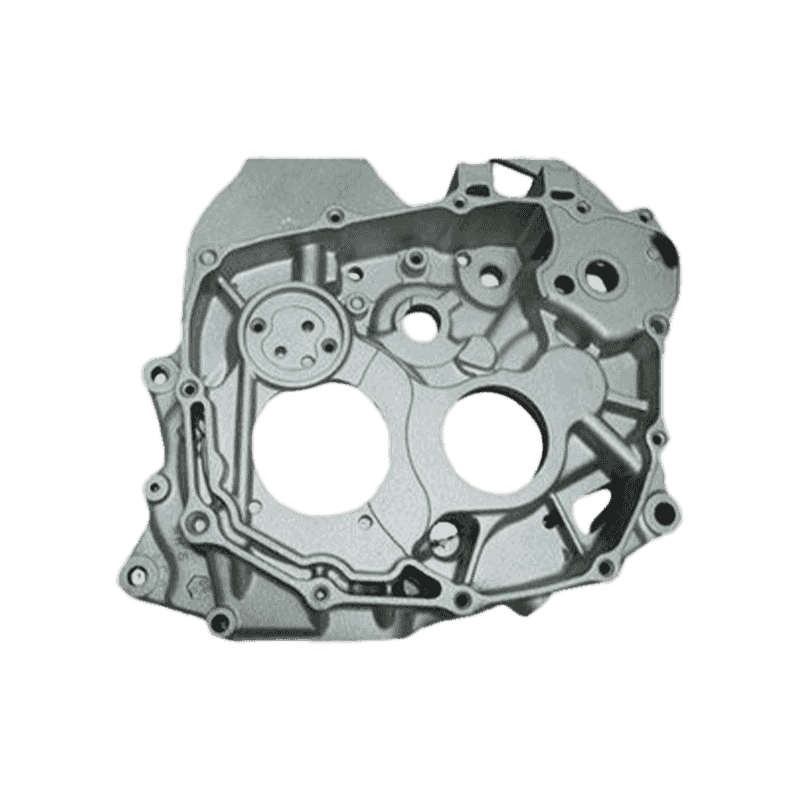

ادغام استراتژی های سبک وزن در مهندسی طراحی

تیم های طراحی اصول سبک وزن را با اطمینان از توزیع هوشمندانه مواد در سراسر قطعه یکپارچه می کنند. ابزارهای شبیه سازی سازه به تجزیه و تحلیل مسیرهای بار، شناسایی مناطق کم تنش، و اصلاح هندسه جزء برای کاهش جرم کمک می کنند. سازه های آجدار، مقاطع توخالی و چیدمان های بهینه شده با توپولوژی معمولاً استراتژی های مورد استفاده هستند. قابلیتهای ریختهگری روی آلیاژ روی از این روشهای طراحی پشتیبانی میکند، زیرا به طراحان اجازه میدهد تا اشکال داخلی دقیق یا بخشهای نازک را در یک چرخه قالبگیری واحد ایجاد کنند. چنین رویکردهایی به کاهش ضخامت غیر ضروری و حفظ قابلیت اطمینان قطعه در طول استفاده طولانی مدت از خودرو کمک می کند.

استراتژی های رایج طراحی سبک وزن برای اجزای خودکار آلیاژ روی

در زیر یک جدول خلاصه ای از روش های معمول مورد استفاده در فرآیند بهینه سازی سبک وزن ارائه شده است.

| استراتژی طراحی | توضیحات |

|---|---|

| ریخته گری دیواره نازک | کاهش ضخامت بخش از طریق جریان مذاب کنترل شده و طراحی ابزار. |

| بهینه سازی توپولوژی | حذف مواد کم تنش با حفظ عملکرد ساختاری. |

| تقویت دنده | اضافه کردن دنده ها در مناطق انتخاب شده به جای افزایش ضخامت کلی دیوار. |

| فرم های توخالی یا نیمه توخالی | استفاده از حفره های داخلی برای کاهش جرم با حفظ سفتی. |

| ادغام بخش | طراحی اجزای چند منظوره برای کاهش تعداد قطعات مجزا. |

تاثیر طراحی سبک وزن بر راندمان سوخت و انتشار گازهای گلخانه ای

کاهش توده اجزای خودرو به بهبود مصرف سوخت و کاهش آلاینده ها کمک می کند. از آنجایی که موتورها به انرژی کمتری برای حرکت یک وسیله نقلیه سبک تر نیاز دارند، بازده عملیاتی افزایش می یابد. اگرچه آلیاژهای روی سبک ترین ماده موجود نیستند، اما توانایی آنها در ایجاد اشکال فشرده و بهینه به آنها اجازه می دهد تا جایگزین قطعات فولادی سنگین تر شوند. هنگامی که در مجموعههای مختلف مانند اجزای در، براکتها، محفظهها و ساختارهای پشتیبانی داخلی یکپارچه میشوند، این کاهش جرم جمع میشود. این به سازندگان خودرو کمک می کند تا استانداردهای سختگیرانه زیست محیطی و انتظارات عملکرد را بدون طراحی مجدد در مقیاس بزرگ معماری خودرو برآورده کنند.

اهمیت دقت ابعادی در حمایت از اهداف سبک وزن

ریخته گری آلیاژ روی دقت ابعادی کمی را ارائه می دهد که به مهندسی سبک وزن کمک می کند زیرا استفاده از تحمل های کوچکتر را امکان پذیر می کند و نیاز به تقویت اضافی را کاهش می دهد. هنگامی که قطعات یکنواختی ساختاری را حفظ می کنند، دیوارهای نازک تر را می توان با خیال راحت اجرا کرد. این دقت همچنین فرآیندهای ماشینکاری ثانویه را کاهش می دهد که از هدف به حداقل رساندن ضایعات مواد پشتیبانی می کند. کاربردهای خودرو اغلب به دقت مناسب بین اجزای متصل به هم نیاز دارند، و دقت ریختهگری آلیاژ روی تضمین میکند که طرحهای سبک وزن همترازی یا کیفیت مونتاژ را به خطر نمیاندازند.

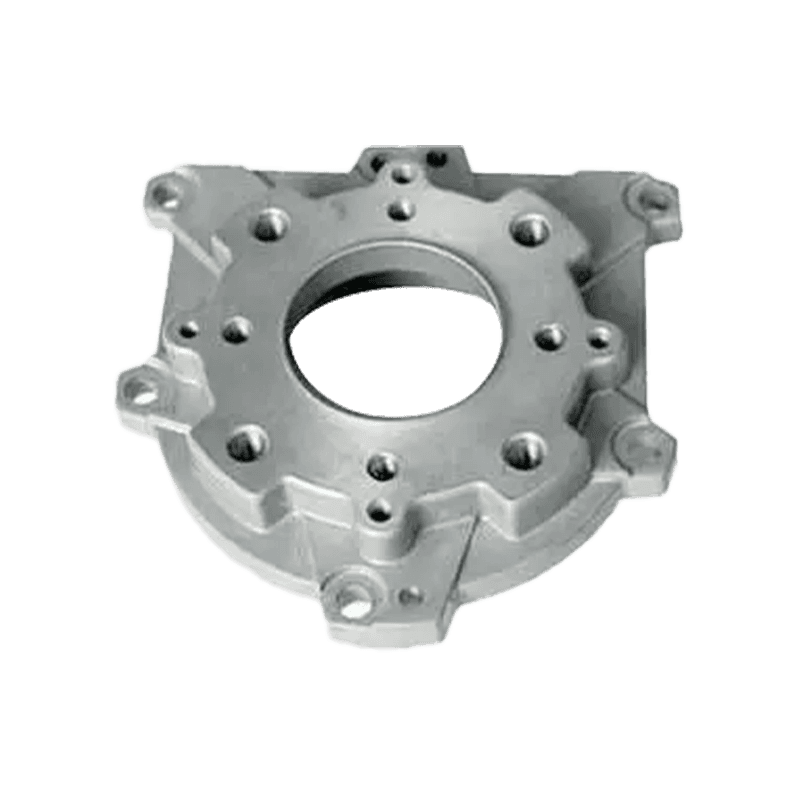

ملاحظات عملکرد مکانیکی در قطعات با جرم کاهش یافته

در حالی که طراحی سبک وزن مهم است، عملکرد مکانیکی در اولویت باقی می ماند. قطعات آلیاژ روی باید استحکام، پایداری و مقاومت در برابر خستگی کافی را حفظ کنند. طراحان اغلب از شبیه سازی های محاسباتی استفاده می کنند تا بررسی کنند که آیا هندسه جرم کاهش یافته می تواند در برابر تنش های عملیاتی مانند ارتعاش، ضربه و تغییرات حرارتی مقاومت کند. آلیاژهای روی به دلیل ریزساختار یکنواخت و انجماد کنترل شده در ریخته گری، عملکرد مکانیکی ثابتی از خود نشان می دهند. این قابلیت اطمینان از استفاده از هندسه های سبک وزن بدون افزایش خطر خرابی در دراز مدت پشتیبانی می کند. مهندسان باید کاهش جرم را با دوام و ایمنی متعادل کنند و اطمینان حاصل کنند که هیچ کدام به خطر نیفتند.

خواص مکانیکی مربوط به طراحی سبک آلیاژ روی

جدول زیر ملاحظات رایج عملکرد مکانیکی را هنگام ارزیابی امکان سنجی سبک وزن ارائه می دهد.

| اموال | ارتباط طراحی |

|---|---|

| استحکام کششی | تضمین می کند که قطعه می تواند نیروهای کششی را حتی با ضخامت کاهش یافته تحمل کند. |

| قدرت تسلیم | مقاومت در برابر تغییر شکل دائمی تحت بار استاتیکی را تعیین می کند. |

| عملکرد خستگی | برای قطعاتی که در معرض چرخه های تنش مکرر قرار دارند مهم است. |

| مقاومت در برابر ضربه | از دوام در هنگام ضربه های مکانیکی ناگهانی پشتیبانی می کند. |

| مقاومت در برابر سایش | طول عمر سطوح در تماس با اجزای متحرک را تضمین می کند. |

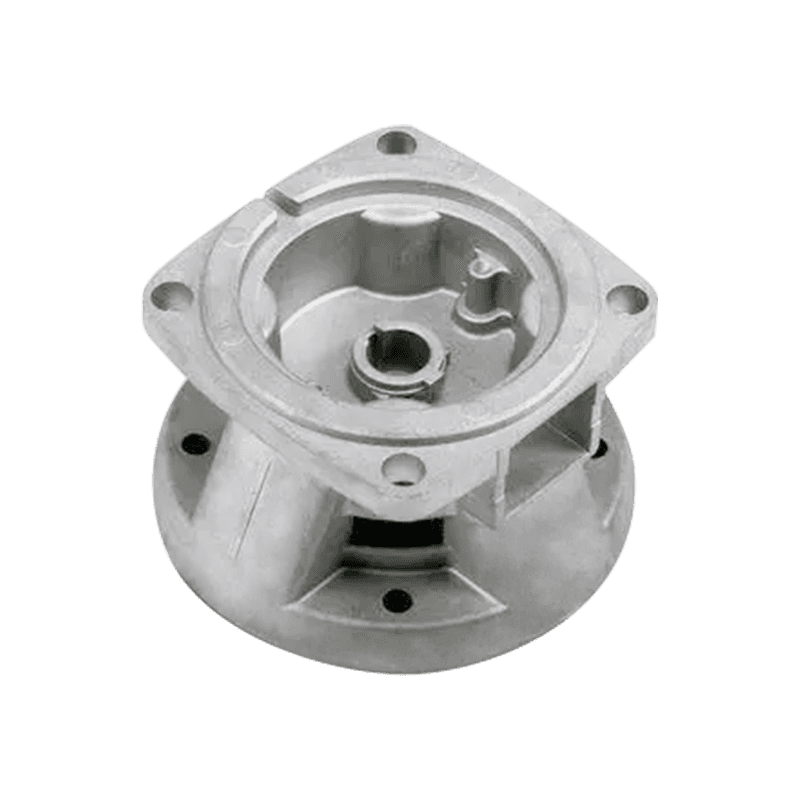

نقش طراحی ابزار در دستیابی به سازه های سبک

طراحی ابزار نقش مهمی در تولید اجزای آلیاژی نازک و سبک وزن دارد. کنترل مناسب دمای قالب باعث جریان پایدار مواد می شود که به پر کردن حفره های باریک یا دقیق کمک می کند. ابزار باید ویژگی هایی مانند دنده ها، کانال های توخالی یا اشکال قطعه قطعه شده را بدون ایجاد نقص هایی مانند بسته شدن سرد یا پر شدن ناقص داشته باشد. طراحی تهویه و دروازه نیز بر کیفیت مقاطع جدار نازک تأثیر می گذارد. از آنجایی که آلیاژهای روی به سرعت جامد می شوند، ابزارها باید برای بهینه سازی مسیرهای جریان و جلوگیری از انجماد زودرس در مناطق بحرانی مهندسی شوند. ابزار با کیفیت بالا تضمین می کند که طرح های سبک وزن در مقیاس تولید می شوند.

ملاحظات مدیریت حرارتی در اجزای سبک وزن روی

انبساط حرارتی و اتلاف گرما باید هنگام طراحی قطعات آلیاژی سبک وزن در نظر گرفته شود. تغییرات دما در حین کارکرد وسیله نقلیه می تواند بر پایداری ابعادی، به ویژه در سازه های دیوار نازک تأثیر بگذارد. طراحان توزیع بار حرارتی را در داخل قطعه ارزیابی میکنند و تکیهگاههای ساختاری اضافی را در جایی که ممکن است غلظت گرما رخ دهد، در نظر میگیرند. از آنجایی که آلیاژهای روی گرما را موثرتر از برخی مواد دیگر هدایت می کنند، می توان آنها را طوری شکل داد که اتلاف کنترل شده را تسهیل کند. این ویژگی از ادغام ساختارهای سبک وزن پشتیبانی می کند و در عین حال قابلیت اطمینان عملیاتی را در محیط های مختلف خودرو حفظ می کند.

ادغام بخش به عنوان یک روش سبک وزن

یکپارچه سازی قطعات به اجزای متعدد اجازه می دهد تا به یک قطعه دایکاست واحد تبدیل شوند. با ادغام عملکردهایی که قبلاً در چندین قطعه پخش شده بودند، وزن کلی خودرو را می توان کاهش داد. قطعات یکپارچه سخت افزارهای اتصال مانند پیچ و مهره ها یا براکت ها را حذف می کنند که باعث کاهش بیشتر جرم می شود. دقت ریخته گری آلیاژ روی کمک می کند تا اطمینان حاصل شود که اشکال پیچیده چند منظوره را می توان با دقت شکل داد. این رویکرد همچنین مونتاژ، کارایی تعمیر و نگهداری را بهبود می بخشد و تعداد نقاط اتصال را که می توانند غلظت تنش را ایجاد کنند، کاهش می دهد. یکپارچه سازی با اصول سبک وزن با بهینه سازی استفاده از مواد در مجموعه ها هماهنگ است.

راندمان تولید و کاهش ضایعات مواد در طراحی سبک وزن

ریخته گری آلیاژ روی با استفاده از ساخت تقریباً شبکه ای که برای تولید متمرکز بر سبک وزن مفید است، ضایعات مواد را کاهش می دهد. هنگامی که قطعات با حداقل مواد اضافی طراحی می شوند، مراحل ماشینکاری کمتری مورد نیاز است که باعث صرفه جویی در مواد و انرژی می شود. تولیدکنندگان میتوانند سیستمهای گیتینگ را بیشتر بهینه کنند و آلیاژ روی اضافی را بازیافت کنند. این از فرآیندهای تولید پایدار پشتیبانی می کند و با تلاش های صنعت برای کاهش اثرات زیست محیطی همسو می شود. استفاده کارآمد از مواد به تقویت هدف طراحی اجزای سبک تر بدون مصرف غیر ضروری منابع کمک می کند.

ارزیابی عملکرد سبک از طریق آزمایش و اعتبارسنجی

آزمایش تضمین می کند که اجزای سبک وزن آلیاژ روی خودرو از استانداردهای دوام و ایمنی برخوردار هستند. روش های اعتبارسنجی شامل تست کشش، تجزیه و تحلیل ضربه، ارزیابی خستگی و ارزیابی چرخه حرارتی است. مهندسان الگوهای تغییر شکل، پاسخهای تنش و رفتار انتشار ترک را مشاهده میکنند تا تعیین کنند که آیا طراحی با جرم کاهشیافته در شرایط سرویس به اندازه کافی عمل میکند یا خیر. بازرسیهای ابعادی برای تأیید اینکه قطعات دایکاست با مشخصات CAD مطابقت دارند و اینکه بخشهای نازک در طول خنکسازی تاب نمیخورند، انجام میشود. ترکیبی از آزمایش فیزیکی و شبیه سازی یک چارچوب تأیید قابل اعتماد ایجاد می کند.

همکاری طراحی بین کارشناسان مواد و مهندسان خودرو

توسعه موثر سبک وزن به همکاری بین تیم های مهندسی مختلف بستگی دارد. متخصصان مواد بینشی در مورد عملکرد آلیاژ روی ارائه می دهند، در حالی که مهندسان سازه نیازهای بار را تفسیر می کنند. مهندسان سازنده ارزیابی می کنند که آیا می توان ویژگی های جدار نازک یا دقیق را به طور مداوم در تولید ریخت. همکاری زودهنگام احتمال انتظارات طراحی غیر واقعی را کاهش میدهد و تضمین میکند که استراتژیهای کاهش وزن با قابلیتهای تولید عملی همسو میشوند. چنین کار گروهی ادغام اهداف سبک وزن را در چرخه های توسعه خودرو تقویت می کند و به اجزایی منجر می شود که هم کارآمد و هم قابل اعتماد هستند.

روندهای آینده در قطعات سبک وزن آلیاژ روی خودرو

پیشرفتهای آینده بر بهبود فرمولهای آلیاژ روی، افزایش دقت پردازش دایکاست و توسعه ابزارهای شبیهسازی پیشرفتهتر برای کاهش جرم تمرکز دارند. بهبود آلیاژ ممکن است باعث افزایش استحکام یا پایداری حرارتی بهتر شود و به دیوارههای نازکتر بدون کاهش عملکرد اجازه دهد. اتوماسیون در ریخته گری به دستیابی به کیفیت ثابت در هندسه های سبک وزن کمک می کند، در حالی که ادغام ماشینکاری چند محوره می تواند دقت پس از پردازش را بهبود بخشد. از آنجایی که سازندگان خودرو به کاهش جرم خودرو برای رعایت مقررات زیست محیطی ادامه می دهند، قطعات ریخته گری آلیاژ روی احتمالاً به دلیل سازگاری و دقت، نقش مهمی را ایفا خواهند کرد.

آیا به محصولات ما علاقه دارید

نام و آدرس ایمیل خود را بگذارید تا سریعاً قیمت ها و جزئیات ما را بدست آورید.