ریخته گری سرب از نظر دقت ابعادی و پرداخت سطح چه استانداردهایی می تواند به دست آورد؟

22-10-2025دقت ابعادی در ریخته گری سرب

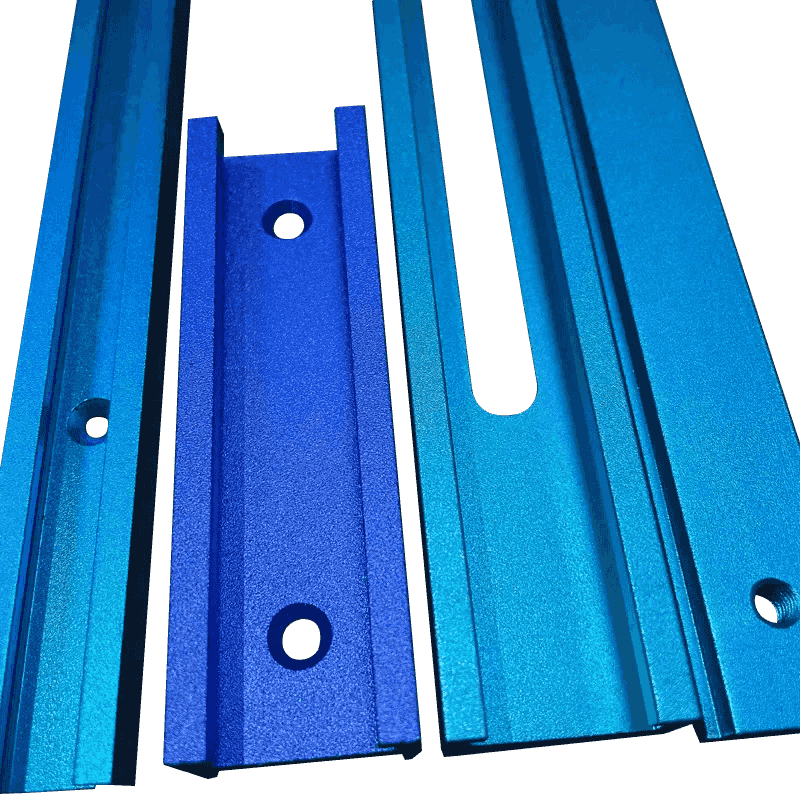

ریخته گری سرب به دلیل توانایی آن در دستیابی به دقت ابعادی بالا شناخته شده است، که در صنایعی که نیاز به هندسه و تناسب قطعات ثابت دارند، بسیار مهم است. دقت ابعاد به عوامل متعددی مانند طراحی قالب، فشار تزریق، سرعت خنکسازی و کنترل دمای قالب بستگی دارد. در روش استاندارد صنعتی، قطعات ریختهگری سربی معمولاً میتوانند سطوح تحمل را بین 0.05 ± میلیمتر تا 0.1 ± میلیمتر برای ابعاد کوچکتر و محدوده کمی بزرگتر برای قطعات بزرگتر برآورده کنند. این دقت به ریختهگری سرب اجازه میدهد تا برای کاربردهایی که تلرانسهای تنگ و تکرارپذیری بسیار مهم هستند، مانند ریختهگری با ماشین الکتریکی، ریختهگری ابزار ماهیگیری، و ریختهگری با قالب ماشینآلات مناسب باشد.

عوامل موثر بر دقت ابعادی

دقت ابعادی در ریخته گری سرب تحت تأثیر ترکیب آلیاژ، سایش قالب و ثبات فرآیند است. آلیاژهای مبتنی بر سرب سیالیت خوبی از خود نشان می دهند و به آنها امکان می دهد حفره های ریز را با حداقل اعوجاج پر کنند. با این حال، تغییرات در نرخ های خنک کننده می تواند باعث انقباض یا تاب برداشتن جزئی شود. طراحی قالب پیشرفته با سیستم های تهویه و دریچه مناسب به به حداقل رساندن انحرافات ابعادی کمک می کند. علاوه بر این، اتوماسیون در تجهیزات دایکستینگ امکان کنترل دقیق پارامترهای تزریق را فراهم میکند و از ثبات در بین دستههای تولید اطمینان میدهد. کالیبراسیون و نگهداری منظم ماشین آلات همچنین به حفظ استانداردهای ابعادی پایدار در طول تولید طولانی مدت کمک می کند.

ویژگی های پایان سطح

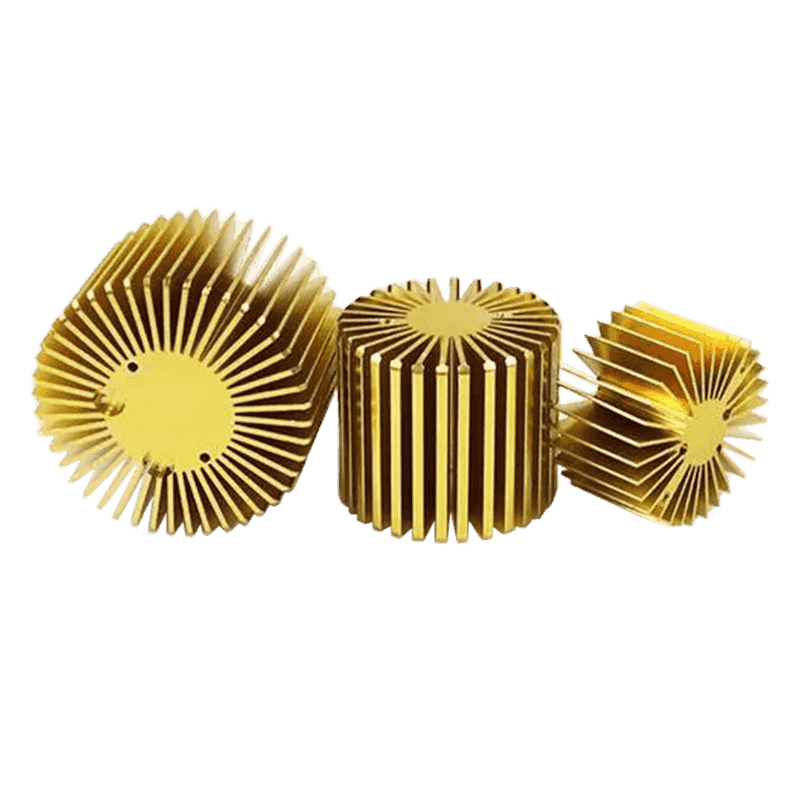

پرداخت سطح قطعات ریخته گری سربی تا حد زیادی به کیفیت سطح قالب و شرایط پردازش بستگی دارد. یک قالب به درستی صیقل داده شده می تواند اجزایی با زبری سطح (Ra) کمتر از 0.8 تا 1.6 میکرومتر تولید کند که برای اکثر کاربردهای صنعتی مناسب است. هنگامی که به کیفیت آرایشی یا آب بندی بالاتری نیاز است، می توان از فرآیندهای تکمیل ثانویه مانند شات بلاست، پولیش یا آبکاری الکتریکی استفاده کرد. این تضمین می کند که محصول نهایی انتظارات عملکردی و بصری را بدون به خطر انداختن عملکرد مکانیکی برآورده می کند. در ساخت تجهیزات دقیق، به ویژه در ریخته گری ابزارهای ماهیگیری، سطوح صاف برای کاهش اصطکاک و بهبود عملکرد قطعات ضروری است.

تلورانس های مقایسه ای در کاربردهای مختلف

صنایع مختلف بسته به کاربرد مورد نظر، الزامات تحمل متفاوتی را اعمال می کنند. به عنوان مثال، در ریخته گری وسایل نقلیه الکتریکی، اغلب برای اطمینان از سازگاری بین محفظه های الکترونیکی یا اجزای مدیریت حرارتی، تلرانس های سخت تری مورد نیاز است. از سوی دیگر، ریخته گری ماشین آلات ممکن است در صورتی که قطعات در معرض ماشینکاری ثانویه یا تنظیمات مونتاژ باشند، تحمل کمی وسیع تری را ایجاد کند. جدول زیر محدوده دقت ابعاد عمومی مشاهده شده در کاربردهای مختلف ریخته گری سرب را خلاصه می کند.

| فیلد برنامه | تحمل ابعادی معمولی | زبری سطح (Ra) | الزامات پس از پردازش |

|---|---|---|---|

| ریخته گری وسایل نقلیه الکتریکی | 0.05 ± میلی متر - 0.08 ± میلی متر | 0.8 - 1.2 میکرومتر | اغلب نیاز به پرداخت یا آنودایز دارد |

| ریخته گری ابزار ماهیگیری | 0.06 ± میلی متر - 0.1 ± میلی متر | 1.0 - 1.6 میکرومتر | آبکاری گاه به گاه برای محافظت در برابر خوردگی |

| ریخته گری ماشین آلات | 0.08 ± میلی متر - 0.15 ± میلی متر | 1.6 - 3.2 میکرومتر | ماشینکاری یا پوشش بر اساس استفاده |

بهینه سازی فرآیند و تکنیک های اندازه گیری

دستیابی و حفظ دقت ابعادی نیاز به اندازه گیری دقیق و کنترل کیفیت دارد. دستگاههای اندازهگیری مختصات (CMM) و سیستمهای اسکن لیزری به طور گسترده برای تأیید پایداری ابعادی قطعات دایکاست استفاده میشوند. این سیستمها امکان اندازهگیری بدون تماس هندسههای پیچیده را فراهم میکنند و اطمینان میدهند که انحرافات از مدل طراحی در محدودههای قابل قبول باقی میمانند. تکنیکهای کنترل فرآیند آماری (SPC) نیز در خطوط تولید ریختهگری به منظور نظارت بر روند در ابعاد قطعه و شناسایی زودهنگام تغییرات احتمالی فرآیند استفاده میشود. ادغام ابزارهای اندازهگیری دیجیتال با سیستمهای مدیریت تولید امکان تصحیح در زمان واقعی، کاهش نرخ ضایعات و حفظ کیفیت ثابت را فراهم میکند.

تاثیر ترکیب آلیاژ بر دقت

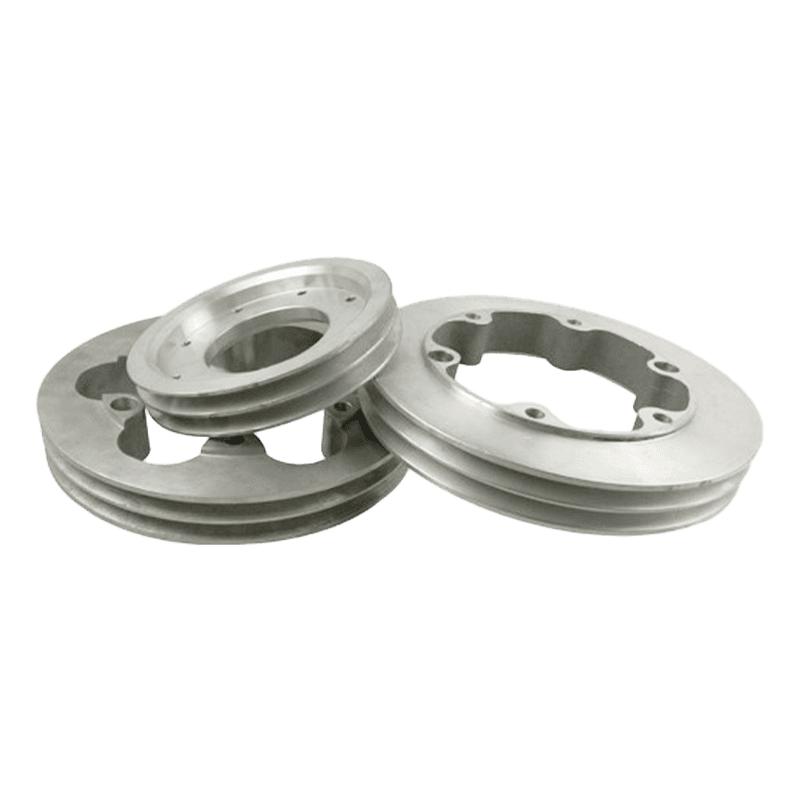

آلیاژهای مبتنی بر سرب دارای خواص خاصی هستند که آنها را برای ریخته گری دقیق مناسب می کند. وجود قلع و آنتیموان استحکام و مقاومت در برابر سایش را افزایش می دهد و در عین حال سیالیت خوبی را حفظ می کند. ترکیب آلیاژ میزان انقباض ریخته گری را تعیین می کند که مستقیماً بر دقت ابعاد تأثیر می گذارد. هنگام استفاده در ریخته گری وسایل نقلیه الکتریکی ، کنترل آلیاژ اهمیت ویژه ای پیدا می کند زیرا قطعات اغلب به تحمل سختی برای آب بندی و اتلاف گرما نیاز دارند. به طور مشابه، ریخته گری ابزار ماهیگیری از آلیاژهایی با انقباض کمتر برای اطمینان از اتصال دقیق اجزای متحرک سود می برد، در حالی که ریخته گری ماشین آلات از آلیاژهایی استفاده می کند که مقاومت مکانیکی و سهولت ریخته گری را متعادل می کند.

طراحی قالب و نقش آن در دستیابی به دقت

طراحی قالب نقش مهمی در تعیین نتیجه نهایی ابعادی یک ریخته گری ایفا می کند. عناصری مانند خطوط جداکننده، محل پین های اجکتور و کانال های خنک کننده باید به دقت طراحی شوند تا تمرکز تنش و تاب برداشتن کاهش یابد. کنترل دمای یکنواخت درون قالب تضمین می کند که سرب مذاب به طور یکنواخت خنک می شود و از انقباض یا اعوجاج موضعی جلوگیری می کند. در برنامه های پیشرفته مانند ریخته گری ماشین آلات شبیهسازیهای مهندسی به کمک کامپیوتر (CAE) برای پیشبینی جریان فلز و رفتار انجماد، بهینهسازی ساختار قالب قبل از شروع ساخت استفاده میشود. این ملاحظات طراحی به طور قابل توجهی به دستیابی به دقت قابل اعتماد و پرداخت سطح با کیفیت بالا کمک می کند.

بهبود سطح کار از طریق پس از درمان

فرآیندهای پس از عملیات مانند پرداخت، شات بلاست و پوشش معمولاً برای بهبود سطح پوشش قطعات سربی استفاده می شود. این فرآیندها نه تنها ظاهر را بهبود می بخشد، بلکه تخلخل سطح را کاهش می دهد، مقاومت در برابر خوردگی و چسبندگی رنگ را بهبود می بخشد. به عنوان مثال، قطعات ریخته گری خودروهای الکتریکی ممکن است برای محافظت در برابر قرار گرفتن در معرض محیط، تحت پوشش پودری قرار گیرند، در حالی که قطعات ریخته گری ابزارهای ماهیگیری اغلب برای مقاومت در برابر خوردگی آب شور، آبکاری نیکل دریافت می کنند. محصولات ریخته گری ماشینی نیز ممکن است تحت ماشینکاری قرار گیرند تا صافی سطح برای اهداف مونتاژ یا آب بندی اصلاح شود. ترکیبی از ریخته گری دقیق و پرداخت موثر تضمین می کند که هر قسمت انتظارات عملکردی و زیبایی شناختی را برآورده می کند.

پایداری ابعادی تحت شرایط عملیاتی

پس از تولید، پایداری ابعادی، به ویژه برای قطعاتی که در معرض تغییرات دما یا بارهای مکانیکی قرار میگیرند، یک نکته مهم باقی میماند. قطعات ریخته گری سرب به طور کلی به دلیل مقاومت مواد در برابر انبساط حرارتی، پایداری خوبی از خود نشان می دهند. با این حال، اگر ترکیب آلیاژ یا فرآیند عملیات حرارتی ناکافی باشد، قرار گرفتن در معرض حرارت بیش از حد در طول عملیات میتواند باعث تغییر شکل جزئی شود. در ریخته گری وسایل نقلیه الکتریکی، پایداری حرارتی برای محفظه باتری و محفظه های الکترونیکی حیاتی است. به طور مشابه، اجزای ریخته گری ابزار ماهیگیری باید ثبات ابعادی را حفظ کنند تا از عملکرد روان در دمای مختلف آب اطمینان حاصل شود. حفظ شرایط تولید پایدار در طول ریخته گری به حداقل رساندن چنین تغییراتی کمک می کند.

مقایسه بین ریخته گری سرب و سایر روش های ریخته گری فلز

ریخته گری سرب اغلب از نظر دقت و پرداخت با ریخته گری آلومینیوم و روی مقایسه می شود. در حالی که آلیاژهای آلومینیوم سبک تر هستند و معمولاً در ریخته گری وسایل نقلیه الکتریکی استفاده می شوند، سرب به دلیل نقطه ذوب پایین و ویژگی های جریان خوب، تکرارپذیری ابعادی بهتری را ارائه می دهد. از طرف دیگر ریخته گری روی سطح مشابهی را به دست می آورد اما به فشار ریخته گری بالاتری نیاز دارد. جدول زیر یک مقایسه کلی بین این مواد را در رابطه با دقت ابعادی و پرداخت سطح نشان می دهد.

| نوع مواد | نقطه ذوب (درجه سانتیگراد) | تحمل ابعادی (میلی متر) | زبری سطح (Raμm) | برنامه معمولی |

|---|---|---|---|---|

| آلیاژ سرب | 327 درجه سانتی گراد | 0.05 ± - 0.1 ± | 0.8 - 1.6 | ریخته گری ابزار ماهیگیری، ریخته گری ماشین آلات |

| آلیاژ آلومینیوم | 660 درجه سانتی گراد | 0.08 ± - 0.15 ± | 1.2 - 2.5 | ریخته گری خودروهای الکتریکی |

| آلیاژ روی | 420 درجه سانتی گراد | 0.05 ± - 0.08 ± | 0.8 - 1.2 | محصولات مصرفی، قطعات سخت افزاری |

روش های بازرسی و کنترل کیفیت

روشهای بازرسی برای اطمینان از دقت ابعاد و کیفیت سطح شامل بررسی بصری، اندازهگیری ابعاد و آزمایش زبری سطح است. روشهای تست غیر مخرب (NDT) مانند اشعه ایکس و بازرسی اولتراسونیک میتوانند عیوب داخلی را که ممکن است بر ثبات و دقت تأثیر بگذارد، شناسایی کنند. برای قطعات با ارزش بالا که در ریخته گری وسایل نقلیه الکتریکی استفاده می شود، تیم های کنترل کیفیت نقشه برداری ابعادی جامع را انجام می دهند تا اطمینان حاصل شود که تمام قطعات از تحمل های دقیق برخوردار هستند. نظارت منظم بر سایش ابزار، دمای قالب و پارامترهای تزریق تضمین می کند که دقت ثابت در طول زمان حفظ شود. اجرای این استانداردهای بازرسی از قابلیت اطمینان طولانی مدت پشتیبانی می کند و ضایعات را کاهش می دهد.

ثبات فرآیند و تکرارپذیری

توانایی بازتولید قطعات یکسان در چرخههای تولید چندگانه، پایداری فرآیند در ریختهگری سرب را مشخص میکند. سیستم های خودکار با کنترل های قابل برنامه ریزی تضمین می کنند که پارامترهایی مانند سرعت تزریق، فشار و دما در محدوده های تعیین شده باقی می مانند. سیستمهای نظارت و بازخورد بلادرنگ، تکرارپذیری فرآیند را بیشتر بهبود میبخشند. این سازگاری در بخش هایی مانند ریخته گری ماشین آلات ضروری است، جایی که قطعات باید با حداقل تغییرات در کنار هم قرار گیرند. شرایط تولید پایدار همچنین نرخ کار مجدد را کاهش میدهد و به تولیدکنندگان کمک میکند تا به هزینهها و زمانبندی قابل پیشبینی بدون به خطر انداختن دقت یا پرداخت سطح دست پیدا کنند.

برنامه هایی که به دقت بالا و پرداخت صاف نیاز دارند

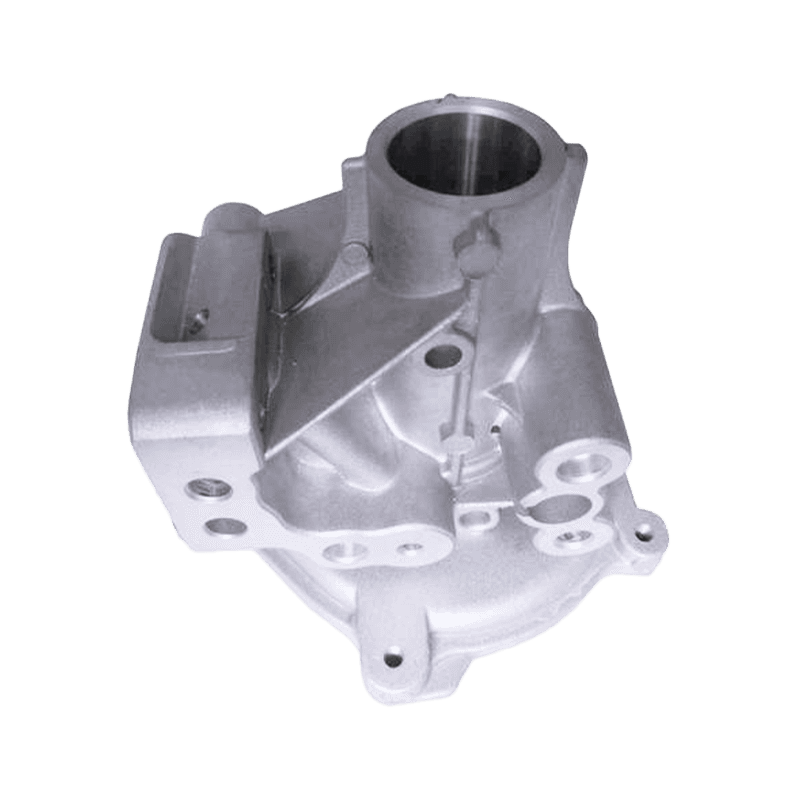

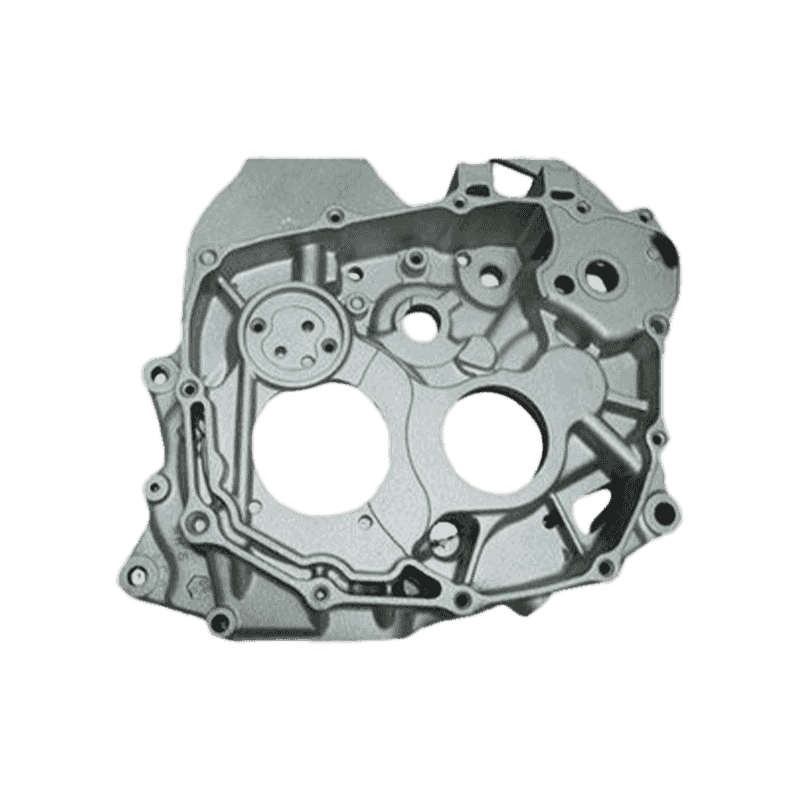

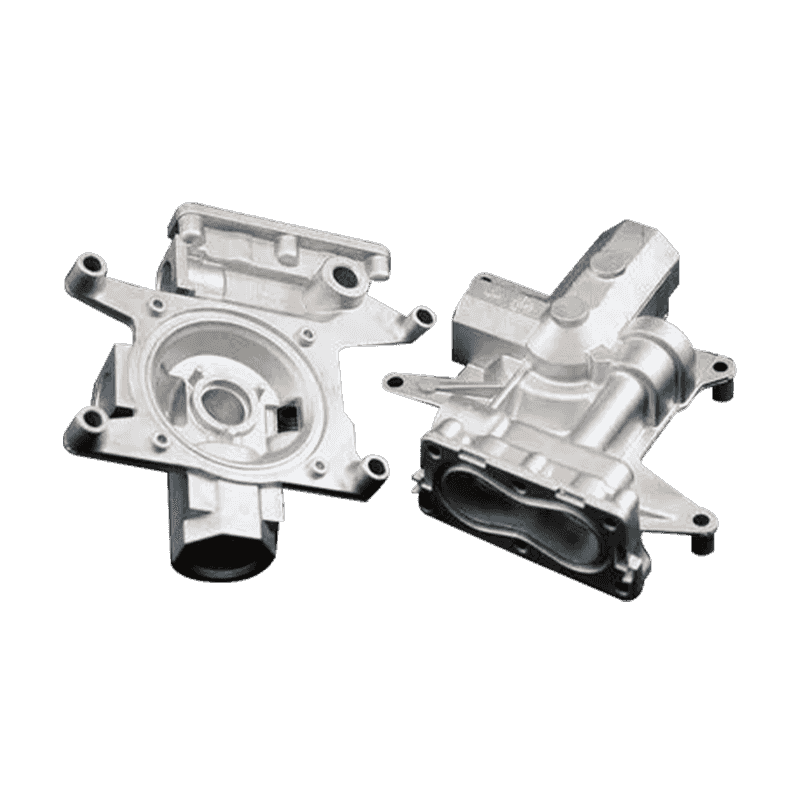

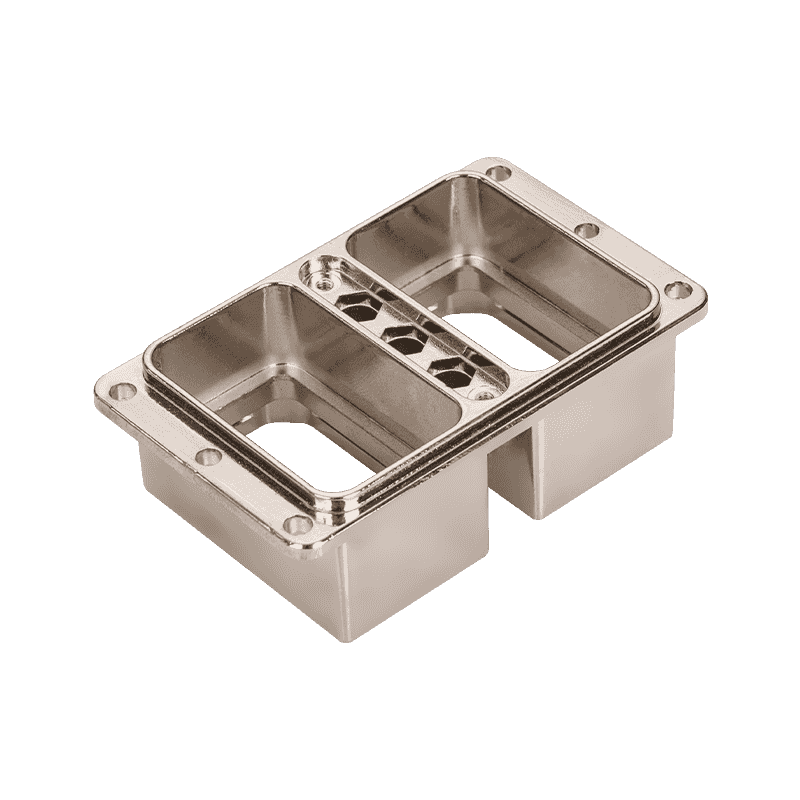

ریخته گری سرب به طور گسترده در زمینه هایی استفاده می شود که نیاز به قوام ابعادی بالا و بافت سطح صاف دارند. قطعات ریخته گری خودروهای الکتریکی به دلیل نیاز به دقت در محفظه های الکترونیکی و قاب باتری از این فناوری بهره می برند. ریخته گری ابزار ماهیگیری برای اطمینان از کارایی مکانیکی و دوام تحت بار، به نصب دقیق نیاز دارد. کاربردهای ریخته گری ماشین آلات شامل محفظه ها، چرخ دنده ها و سوپاپ ها است که در آنها ابعاد دقیق و زبری سطح پایین باعث افزایش کارایی و راندمان مونتاژ می شود. این کاربردها نشان میدهند که چگونه ریختهگری سرب از طریق دقت و سازگاری نیازهای صنعتی مختلف را پشتیبانی میکند.

ادغام ماشینکاری CNC در فرآیندهای تکمیل

برای افزایش دقت ابعاد، قطعات ریخته گری سربی اغلب تحت ماشینکاری CNC به عنوان یک فرآیند ثانویه قرار می گیرند. ماشینکاری CNC امکان اصلاح سطوح و کنترل تحمل فراتر از محدودیت های فرآیند ریخته گری را فراهم می کند. این ادغام به ویژه در ریخته گری وسایل نقلیه الکتریکی و ریخته گری ماشین آلات، که در آن هندسه های پیچیده و ویژگی های تراز حیاتی مورد نیاز است، رایج است. ترکیب دایکستینگ و ماشینکاری CNC هم کارایی هزینه و هم دقت ابعادی برتر را فراهم میکند و نیازهای در حال تحول بخشهای تولیدی مدرن را برآورده میکند.

روندهای آینده در کنترل کیفیت ابعادی و سطحی

آینده ریخته گری سرب در تولید دیجیتال و اتوماسیون نهفته است. فن آوری هایی مانند اسکن قالب سه بعدی، شبیه سازی پیش بینی کننده و کنترل کیفیت مبتنی بر هوش مصنوعی توانایی پیش بینی و کنترل انحرافات را بهبود می بخشد. مواد قالب و پوششهای پیشرفته نیز طول عمر قالب را افزایش میدهند و ثبات سطح را در طول دورههای تولید طولانیتر حفظ میکنند. از آنجایی که صنایعی مانند ریخته گری وسایل نقلیه الکتریکی و ریخته گری ابزارهای ماهیگیری به تکامل خود ادامه می دهند، تاکید بر دقت و کارایی زیست محیطی باعث نوآوری بیشتر در فناوری ریخته گری سرب و سیستم های تولید می شود.

آیا به محصولات ما علاقه دارید

نام و آدرس ایمیل خود را بگذارید تا سریعاً قیمت ها و جزئیات ما را بدست آورید.