آیا استحکام قطعات ابزارهای آلیاژ آلومینیوم برای رفع نیازهای عملیات با بار بالا کافی است؟

03-06-2025 ویژگی های اساسی قدرت قطعات آلیاژ آلومینیوم تحت فرآیند ریخته گری

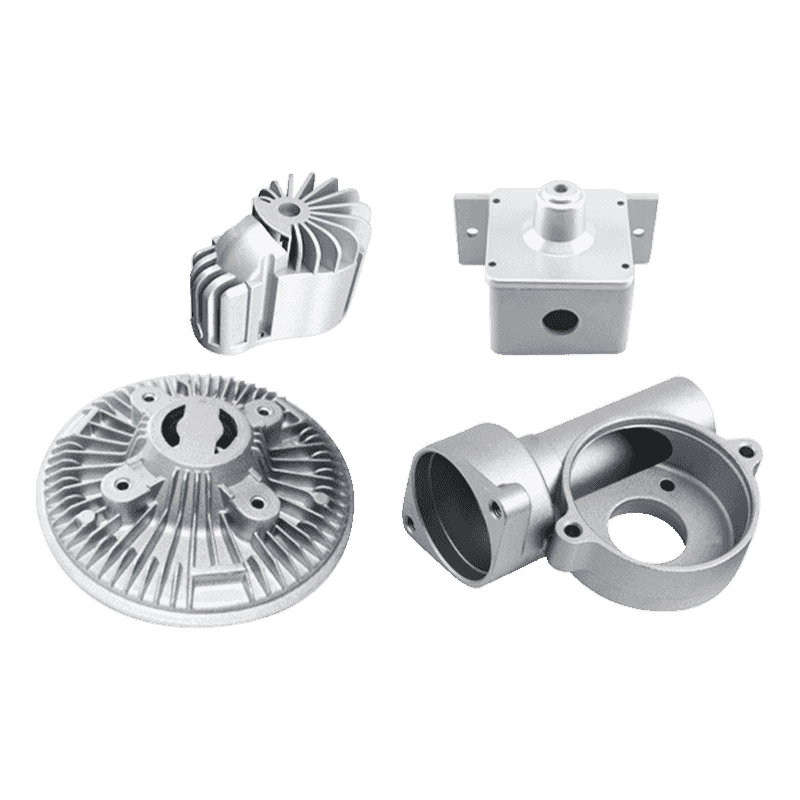

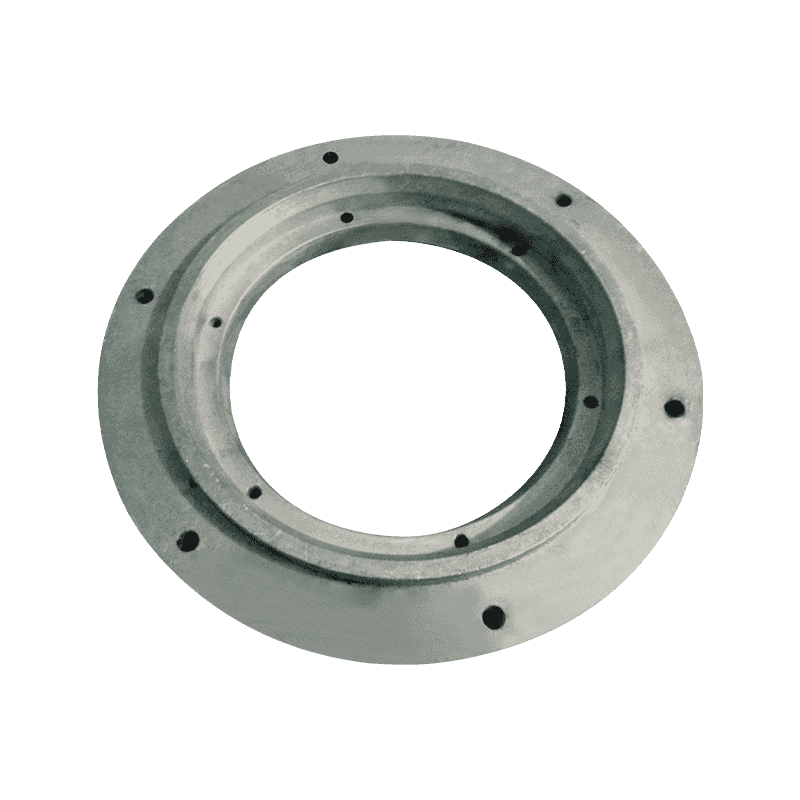

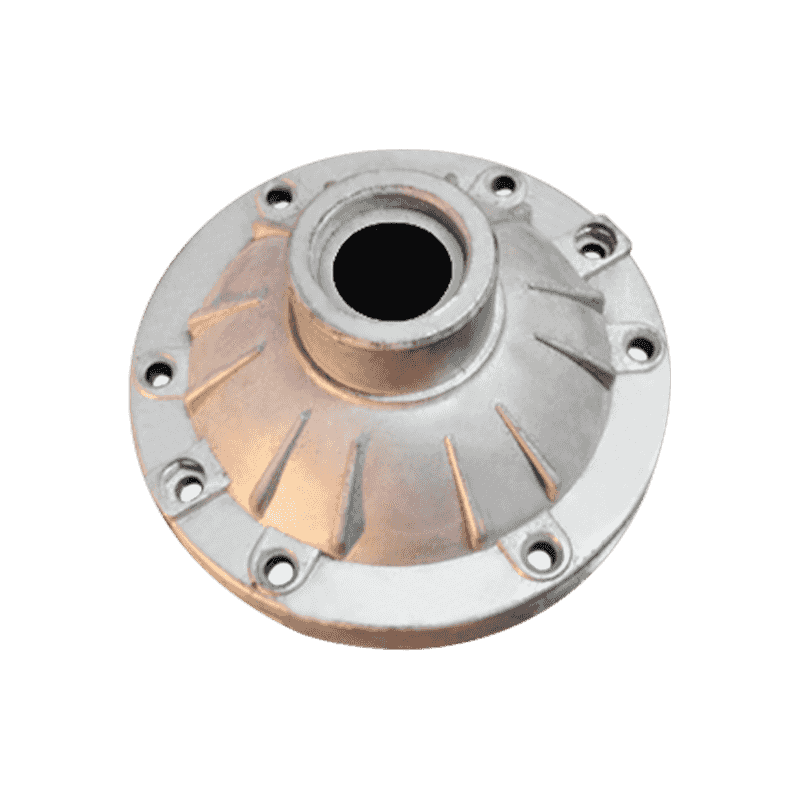

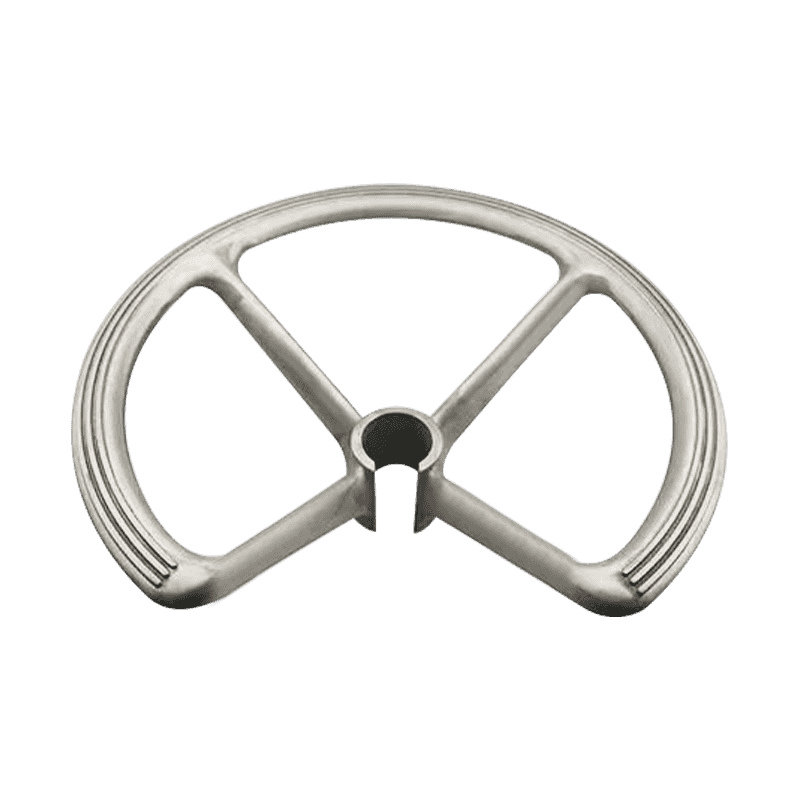

آلیاژ آلومینیوم ریخته گری به دلیل کمبود چگالی ، ساختار نور و راندمان قالب بندی زیاد ، در محفظه های ابزار برق و قطعات ساختاری داخلی مورد استفاده قرار می گیرند. مواد متداول مانند ADC12 ، A380 ، ALSI9CU3 و غیره دارای مقاومت کششی و مقاومت در برابر ضربه هستند. اگرچه استحکام مطلق آلیاژ آلومینیوم پایین تر از فولاد جعلی یا فولاد ضد زنگ است ، اما می توان شکاف بار تحمل را با توزیع ضخامت دیواره ، چیدمان دنده و غیره در طول طراحی جبران کرد. برای مسکن ، ساختار محافظ یا قسمت های فشار دهنده ابزارهای قدرت ، قدرت اساسی آنها می تواند نیازهای مکانیکی مورد نیاز برای استفاده روزانه را برآورده کند.

تأثیر طراحی ساختاری و توزیع نیرو بر عملکرد قدرت

ریخته گری های مرده باید یکنواختی ساختاری و اصول پراکندگی استرس را در طول طراحی در نظر بگیرند. غلظت استرس را می توان با تقویت دنده ها ، دنده های پشتیبانی یا انتقال فیله کاهش داد و از این طریق ظرفیت کلی بار را بهبود بخشید. قطعات ریخته گری در ابزارهای قدرت معمولاً باید مقاومت در برابر لرزش متناوب ، چرخش با فرکانس بالا و تأثیر نیروی واکنش را تحمل کنند. بنابراین ، طراحی ساختاری معقول نه تنها کلید بهبود عملکرد بارگذاری است ، بلکه به طور مستقیم با پایداری قطعات در حین استفاده ارتباط دارد.

تأثیر کیفیت قالب ریزی در حال مرگ بر قوام قدرت

اگر سوراخ ها ، منافذ ، خاموشی های سرماخوردگی و سایر نقایص در طی فرآیند ریخته گری رخ دهد ، فشردگی ساختار داخلی قطعات تحت تأثیر قرار می گیرد و در نتیجه کاهش قدرت موضعی ایجاد می شود. برای اطمینان از کیفیت قطعات ریخته گری ، پارامترهای فرآیند کلیدی مانند دمای قالب ، سرعت ریختن آلیاژ ، سیستم اگزوز و طراحی قالب نیاز به کنترل دارد. قطعات تمام شده معمولاً برای تأیید توزیع قدرت آنها باید با تشخیص اشعه ایکس ، تجزیه و تحلیل متالوگرافی یا آزمایش مکانیکی تأیید شوند. در تولید انبوه ، کنترل پذیری فرآیند ریخته گری برای اطمینان از قوام قدرت کلی از اهمیت بالایی برخوردار است.

مرزهای کاربردی مناسب برای سناریوهای بار بالا

اگرچه قطعات آلیاژ آلومینیوم در حال مرگ به طور گسترده ای در محفظه انتقال ، صفحه نگهبان جلوی ، حفره دنده و سایر قسمت های ابزارهای قدرت مورد استفاده قرار می گیرد ، اما برخی از سازه ها هنوز هم ممکن است در محیط های با فرکانس بالا ، با نفوذ بالا و با درجه حرارت بالا ، با استحکام یا مشکلات تغییر شکل کافی روبرو شوند. به عنوان مثال ، دستگاه های حفاری سنگین صنعتی ، آچارهای ضربه ای و سایر عملیات با شدت بالا و چرخه های طولانی کار نیازهای بالاتری را بر عملکرد خستگی قطعات قرار می دهند. در چنین سناریوهایی ، اغلب لازم است با مواد آلیاژ تقویت شده آلومینیوم یا بهبود خصوصیات مکانیکی از طریق عملیات حرارتی ، نفوذ و سایر روشها مطابقت داشته باشد.

همراه با فرآیند پس از پردازش برای بهینه سازی عملکرد قدرت

به منظور بهبود قدرت بیشتر ، ریخته گری های آلیاژ آلومینیوم اغلب از فرآیند عملیات حرارتی T5 یا T6 برای رسوب و سخت شدن عناصر SI و مس در سازمان استفاده می کنند. در عین حال ، برخی از قطعات کلیدی با پردازش مکانیکی تکمیل می شوند تا از صحت اتصال و پایداری مکانیکی اطمینان حاصل شود. از نظر تصفیه سطح ، فرآیندی مانند آنودایزاسیون و پوشش الکتروفورز نه تنها به بهبود مقاومت در برابر خوردگی کمک می کند ، بلکه محافظت خاصی بافر در برابر تأثیر نیروی خارجی نیز فراهم می کند.

عملکرد برنامه در موارد واقعی

در برنامه های واقعی محصول ، مانند یک مدل خاص از چرخ زاویه دستی ، پوسته جلوی آن از ریخته گری ADC12 استفاده می کند. تأیید شده است که این ساختار می تواند صدها ساعت در یک محیط لرزش با سرعت بالا و بدون ترک های آشکار یا تغییر شکل پایدار باشد. علاوه بر این ، در ساختار پوسته جداسازی با فرکانس بالا و آچارهای برقی مونتاژ ، آلیاژهای آلومینیومی کشته شده نیز به طور گسترده مورد استفاده قرار می گیرند و الزامات مقاومت در برابر پیچ خوردگی و فشرده سازی از طریق کنترل موقعیت دنده و نسبت ضخامت برآورده می شود. $ $ $ $ $ $ $ $ $ $ $ $ $ $ $

آیا به محصولات ما علاقه دارید

نام و آدرس ایمیل خود را بگذارید تا سریعاً قیمت ها و جزئیات ما را بدست آورید.